Перепайка плат для авто

ПАЙКА ПЛАНАРНЫХ ДЕТАЛЕЙ И ЧИПОВ

Начинающих радиолюбителей часто настораживает небольшой размер SMD-компонентов для поверхностного монтажа, которые обычно используются в современной электронике. Но вопреки внешнему виду, паять SMD-компоненты даже проще, чем THT-детали сквозного монтажа (в отверстия просверленные). Уверены, припаяв первый планарный элемент, вы сразу откажетесь от технологии сквозных отверстий и будете использовать SMD во всех своих проектах. Короче, нужно идти в ногу со временем и использовать современные решения, тем более что компоненты SMD имеют много преимуществ:

Итак, что для этого дела понадобится:

Вот и всё. Для пайки большинства SMD радиокомпонентов не требуется никакого специального оборудования.

Пайка SMD 1206, 0805, MELF, MINIMELF

Эти корпуса включают резисторы, конденсаторы и светодиоды. Такие элементы поставляются в бумажных или пластиковых лентах, приспособленных для автоматической сборки. Ленты наматываются на катушки и обычно содержат 5000 штук, хотя на одной катушке может быть до 20 000 штук. Они монтируются в сборочные машины, благодаря чему производственный процесс можно полностью автоматизировать. Роль человека в производстве электроники заключается только в установке новых катушек и контроле качества готовой продукции.

Захватываем радиоэлемент пинцетом за боковые стороны и кладем на место пайки. Снова прогреваем луженое поле, а затем вдавливаем в него элемент.

Олово должно равномерно заливать свинец элемента. Хорошо когда поверхность вогнутая. Когда образуется выпуклый пузырь, значит олова слишком много. Затем следует соскрести паяльником излишки припоя. Отложите паяльник в сторону, все время придерживая элемент, пока спайка не остынет и не затвердеет. Самое главное, чтобы элемент прилипал к пластине. Если выходит плохо, ничего страшного. Исправим это позже, после того как припаяем вторую сторону. Ждем еще несколько секунд.

Если первый вывод детали оказался плохо припаян, то можете исправить это сейчас.

На рисунках показано, как впаивается диод в корпусе 1206. Последовательность шагов с другими деталями такая же, как и выше.

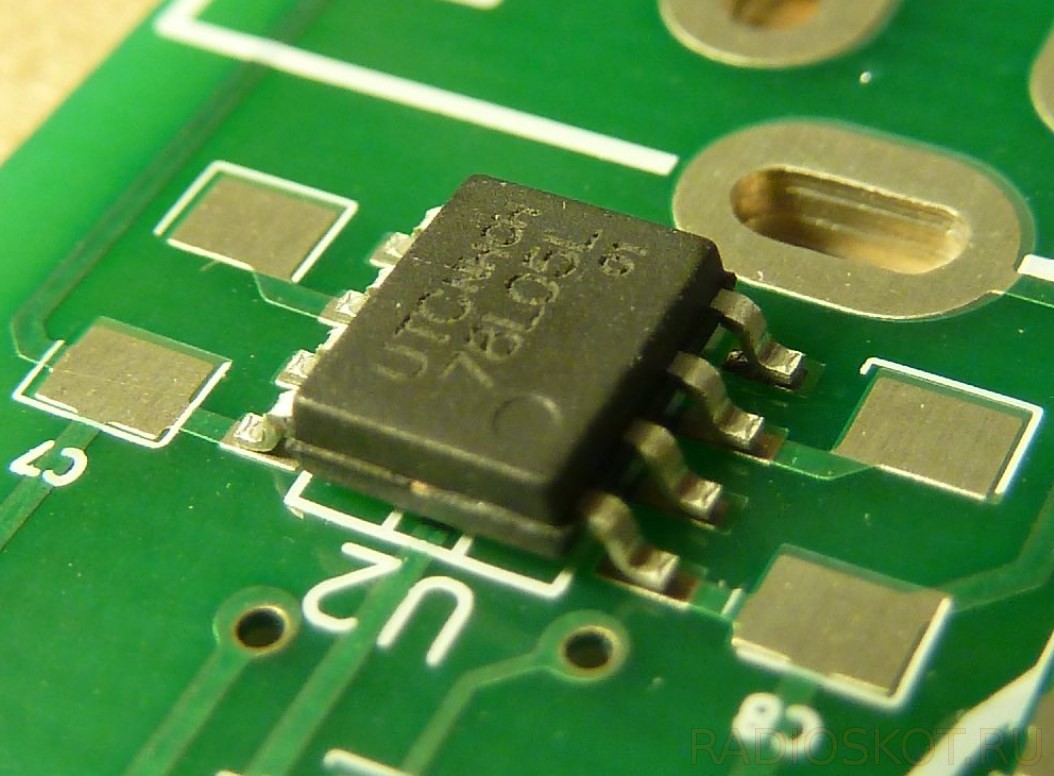

Пайка SMD SO8, SO14, SO28

В корпусах SO встречаем большинство простых интегральных микросхем, таких как логические элементы, регистры, мультиплексоры, операционные усилители и компараторы. У них относительно большой шаг выводов, равный 50 мил. Их можно паять без специального оборудования.

Первым делом залуживаем поле, расположенное в одном из углов макета. Паяльником прикасаемся к площадке, разогревая её, а затем наносим немного припоя.

Захватываем чип пинцетом и кладем на паяльные площадки. Как и в случае с 1206, нагреваем луженое поле так, чтобы он прилипал к доске. Если чип проворачивается или перемещается, разогрейте снова и исправьте положение микросхемы.

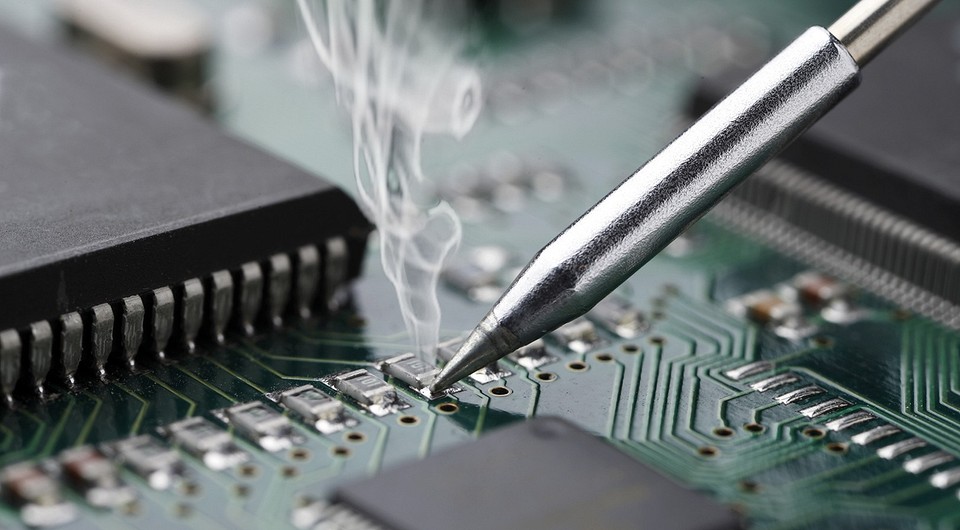

Если микросхема надежно зафиксирована и находится в нужном месте, припаяйте оставшиеся контакты. Подносим к ним паяльник, прогреваем, а затем прикасаемся к ним оловянной проволокой, которая должна немедленно расплавиться.

Качество припайки может быть не лучшее из того что получалось, но схема работает нормально.

Чтобы олово плавилось лучше, используйте флюс.

Пайка TQFP32, TQFP44, TQFP64

В принципе, TQFP можно паять и без флюса, как и SO, но здесь нужно продемонстрировать, что такое активный флюс. Вы можете купить его в шприцах с маркировкой FLUX.

В следующем примере припаяем микросхему в корпусе TQFP44.

Начинаем с того, что намазываем все контактные площадки флюсом. Он имеет консистенцию густой смазки и очень липкий. Будьте осторожны, чтобы не испачкаться, ведь смыть его потом можно будет только растворителем.

Не будем лудить поля, как в описанных выше методах. Ставим чип сразу на место и устанавливаем в нужное положение.

Раньше паяли штыревым наконечником. Сейчас продемонстрируем пайку ножевым наконечником, который может одновременно припаять несколько выводов.

Коснитесь двух ножек, расположенных в противоположных углах места. Пайка углов, чтобы зафиксировать микросхему, чтобы она не двигалась при пайке остальных выводов.

Теперь важно, чтобы на кончике паяльника было небольшое количество олова. Если его много, протрите влажной губкой или стальной проволокой. Касаемся ножек с тех сторон, где еще ничего не паяли. Перемещаем наконечник по всем ножкам, не опасаясь коротких замыканий. Именно благодаря наличию активного флюса олово само знает, что должно прилипать только куда надо.

Если где-то произошло короткое замыкание, достаточно очистить наконечник, а затем добавить чуть большее количество флюса.

Необходимо смыть активный флюс, так как со временем он может вступить в реакцию с медью на плате. Для этого можно использовать FLUX REMOVER или обычный растворитель.

Метод ножевой пайки также подходит для чипов с гораздо меньшим шагом выводов. В принципе можете паять VQFP100 и даже ещё бОльшие микросхемы без малейших проблем! Так что монтаж SMD гораздо проще чем кажется, надо только вооружиться хорошей подсветкой рабочего места и большим увеличительным стеклом, чтоб лишний раз не напрягать глаза.

Форум по обсуждению материала ПАЙКА ПЛАНАРНЫХ ДЕТАЛЕЙ И ЧИПОВ

Проводку в автомобиле паять нельзя. Или всё-таки можно?

Собрать клики проще всего, привлекая внимание к какой-то весьма простой, заурядной и обыденной вещи, обыгрывая ее в «желтом» стиле. Псевдосенсации и «разоблачения» хитрецы рождают из самых обычных вещей, и автомобильная тема не стала исключением. Масса автомобильных блогеров «открывают глаза» читателям на мнимую опасность совершенно обыденной бытовухи, заманивая пошловатыми заголовками. В последнее время мне на глаза часто стала попадаться тема опасности соединения автомобильной проводки с помощью пайки. Многие ведущие прикладных блогов и каналов о ремонте и обслуживании автомобилей отметились по теме в духе «если вы так сделаете, автомобиль загорится, взорвется, и все погибнут!», зачастую не обладая навыками в электротехнике и электромонтаже и действуя по принципу «слышал звон…». Мы же попробуем разобраться без дешевых сенсаций и вдумчиво.

Начнем с начала. В практике ремонта немолодой машины, владелец которой обслуживает и чинит ее своими руками, нередко возникает необходимость работы с электропроводкой. Масса автомобилей, в силу возраста не являющихся дорогущими «компьютерами на колесах», вполне позволяют вольное вмешательство в электропроводку при наличии базовых навыков электромонтажа. Отремонтировать неисправные штатные электроцепи путем замены отгнивших от старости или оборванных проводов и восстановления контакта, подключить какое-то дополнительное оборудование, для чего требуется поставить промежуточное реле, врезать предохранитель, вывести разъем и тому подобное. Основные и наиболее распространенные в практике мероприятия, при которых требуется соединение проводов, выглядят так:

Все эти подключения в гаражных условиях выполняют зачастую методом скрутки проводов. Порой весьма вульгарной и грубой. И, несмотря на то что соединение на скрутке, проделанное аккуратно и тщательно, в целом работоспособно и имеет право на существование, минусов у него все же хватает. Контакт в скрутке способен ухудшаться со временем от окисления из-за нанесенного на медные жилки естественного жира с пальцев (если руки чистые), разных масел-солидолов (если руки перепачканы от ремонта), от легко попадающей извне влаги. Скруткой достаточно непросто обеспечить качественный контакт в проводах большого сечения, с протекающими токами от 10 ампер и выше – приходится зачищать скручиваемые проводники от изоляции на весьма существенной длине, что далеко не всегда возможно. Есть и другие подобные нюансы, и если вы копаетесь в машине с любовью и для себя, а не устраняете наспех неисправности перед продажей, то скруток желательно по возможности избегать.

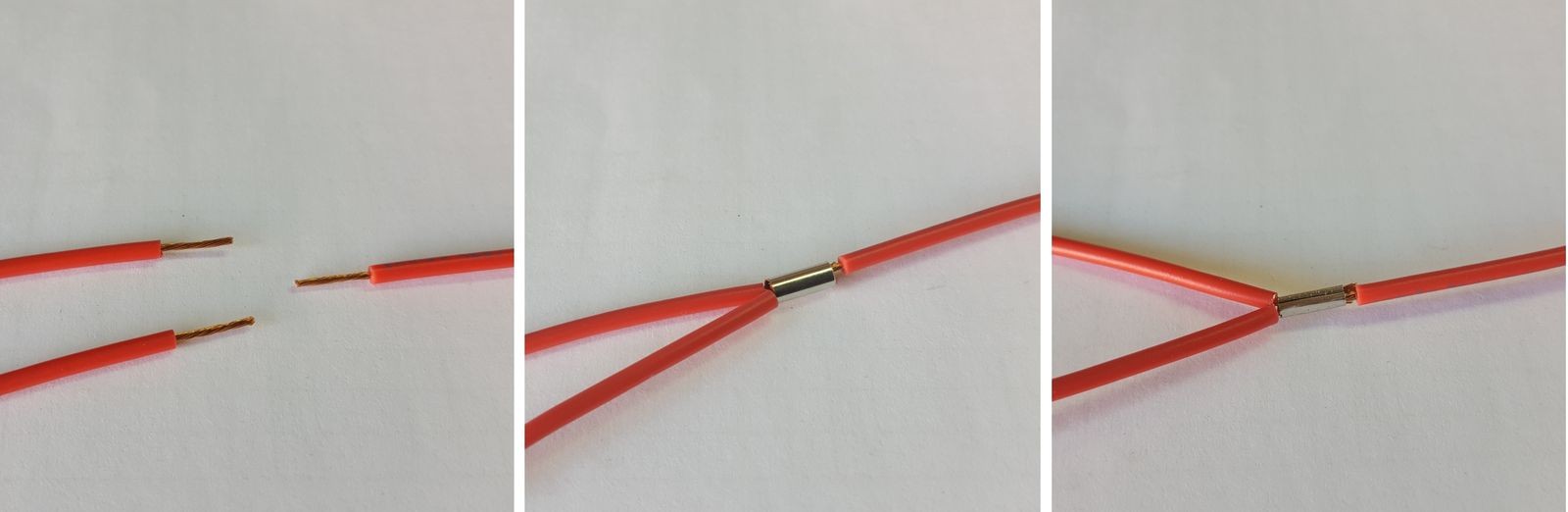

В условиях же автозавода или мастерской хорошего уровня подключения и соединения в электропроводке выполняют, разумеется, не на скрутках, а посредством обжимки через втулки/ гильзы/ скобки или с помощью ультразвуковой сварки. Ультразвуковое устройство для сварки проводов – профессиональный прибор, и в арсенале гаражного мастера он не встречается. А вот обжим гильзами или скобами – процедура нехитрая, инструмент (обжимные клещи, кримпер) и расходники – недорогие, и соединить провода таким методом можно не хуже, чем на заводе.

Впрочем, многие обладают навыками пайки и ловко владеют паяльником, припоем и канифолью. Пропаять соединение вместо обжима гильзой – почему нет, если паяльник под рукой, а вот кримпера как раз нет? Однако ж нередко звучит мнение, что пайка в электропроводке автомобиля неприемлема. В чем причина? Объясняем!

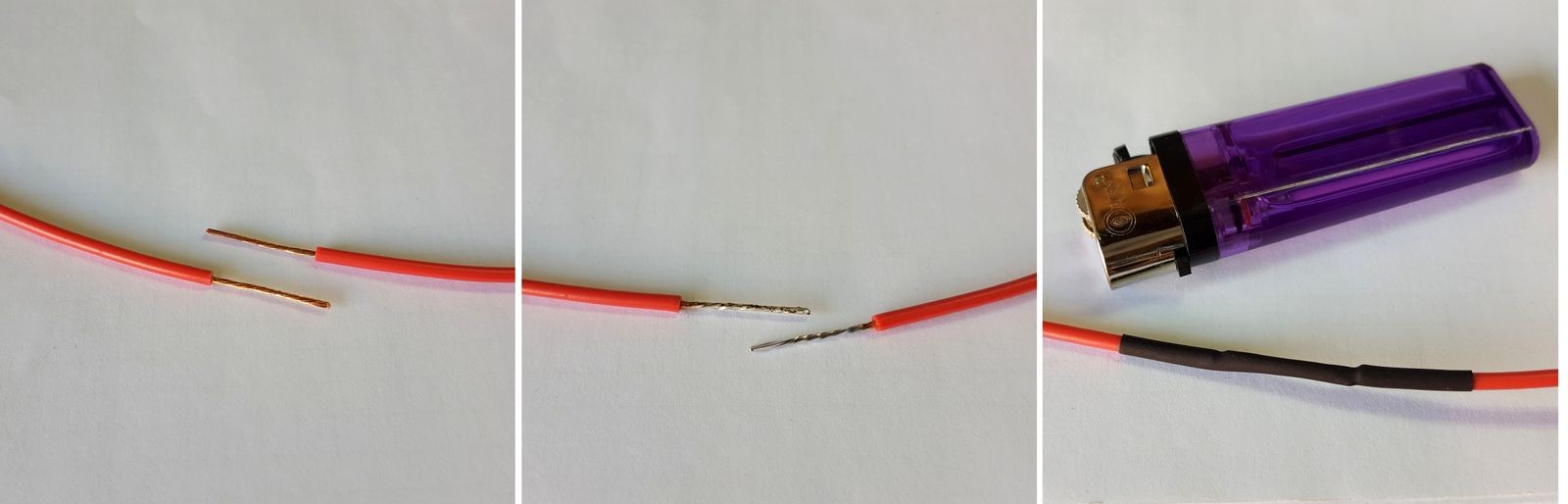

При подготовке к пайке медные провода залуживаются – покрываются слоем припоя с использованием флюса (в качестве которого даже в XXI веке по-прежнему лучше всего работает старая-добрая канифоль), придающего припою текучесть и изолирующего от окисления точки пайки кислородом воздуха. Однако залуженный медный провод на стыке пропитанной припоем оголенной части и непропитанной, скрытой под изоляцией, теряет эластичность и приобретает определенную ломкость. Если говорить сухим языком науки – в процессе нагревания проволоки, изготовленной методом холодной деформации (а это метод, которым производится практически вся проволока, применяемая для электропроводки), происходят рекристаллизационные процессы, которые приводят к изменению физико-механических свойств меди, уменьшая стойкость к изгибу.

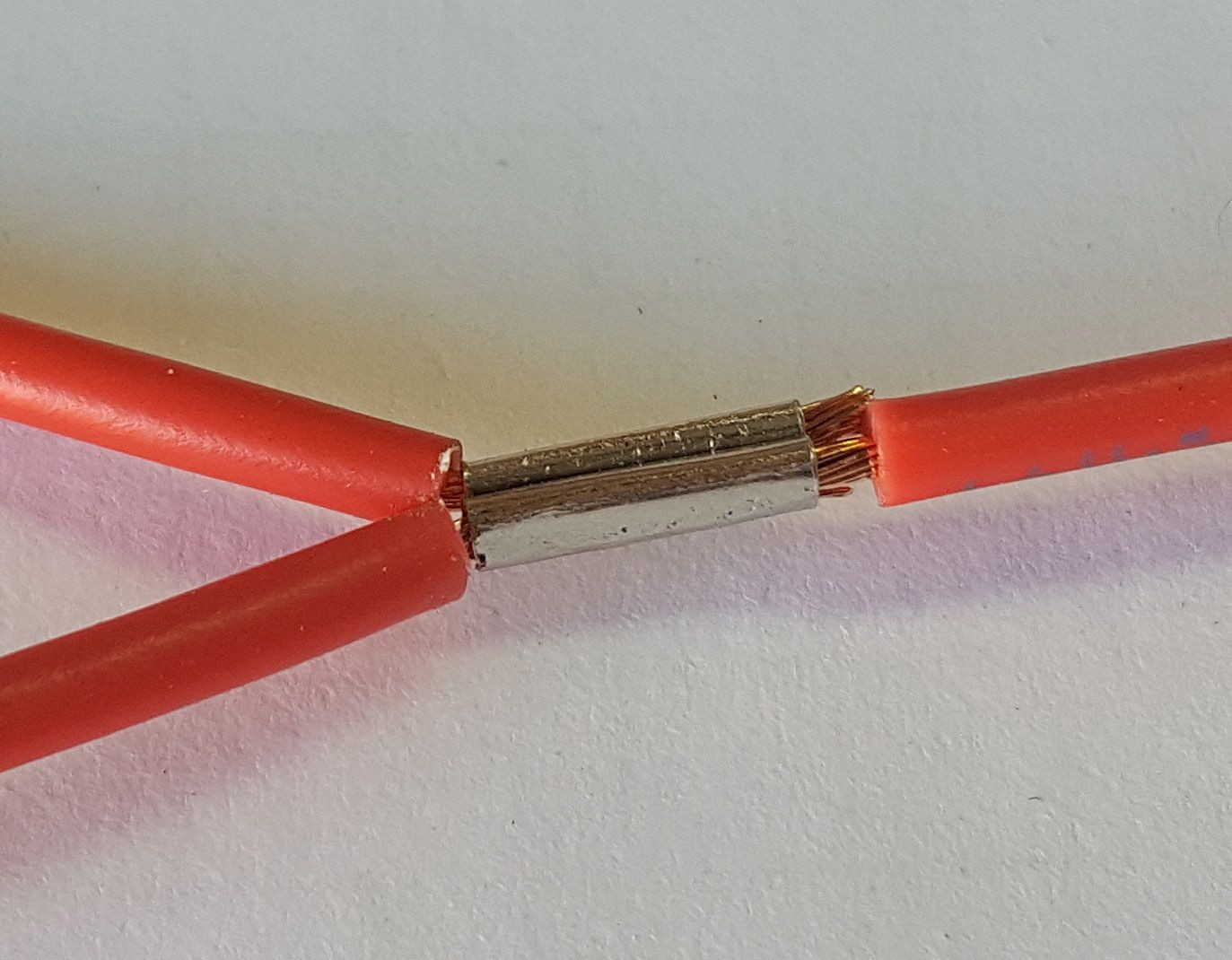

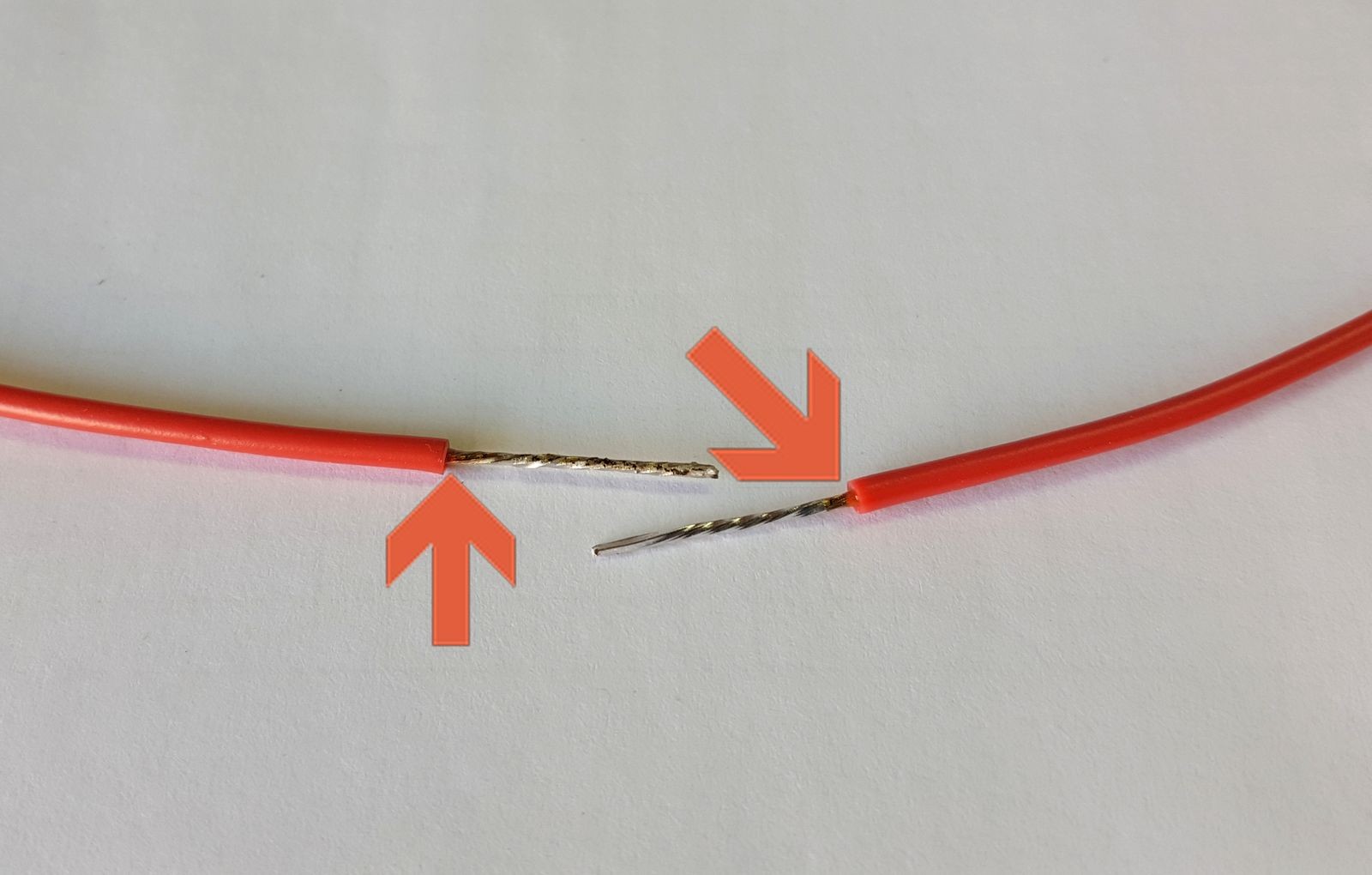

Залуженные, а затем спаянные проводники в точках, обозначенных стрелками, становятся более ломкими, нежели исходный провод. Для того чтобы сломать руками зачищенный от изоляции многожильный медный провод, его нужно сгибать до сотни раз подряд, а паяный достаточно согнуть в вышеозначенных точках для слома раз двадцать, и он отвалится…

Согласитесь, звучит убедительно не в пользу применения пайки для соединения проводов в машине? Однако далеко не все так страшно, и те, кто обладает пониманием процессов и навыками пайки, используют ее в автомобильной проводке запросто, без проблем и практически без каких-либо ограничений!

Да, автомобиль в движении испытывает бесконечные вибрации, часто весьма интенсивные. И если спаянный провод свободно подвесить под капотом на длине с полметра, как веревочный мост над рекой, через некоторое время вихляния и болтания он действительно может дать излом на границе пайки и изоляции. Но даже в таких малореальных условиях произойдет это нескоро, и не факт, что вообще произойдет.

На деле же в автомобиле нет висящих проводников в электрооборудовании. Провода объединены в жгуты, перевязаны, уложены вдоль кузовных элементов и закреплены. Провисающие и не имеющие опоры участки типа выходов к датчикам или лампам фар обычно очень короткие. Если же проводится ремонт, и провода удлиняются, стыкуются или пробрасываются новые, заменяющие и дублирующие штатные (в которых контакт потерян и искать его сложнее, чем прокинуть «дублера»), то все эти новые провода также либо приматываются изолентой или пластиковыми стяжками к родным жгутам, либо размещаются в защитных электромонтажных гофротрубках, прихватываемых хомутами. Поэтому существенные колебания проводов, способные разрушить вибрацией паяное соединение, практически исключены! И соединять провода пайкой можно!

Основных условий для надежного паяного соединения два. Первое – это щедрое использование термоусадки, обеспечивающей помимо электрической изоляции соединения не менее важную механическую защиту от крутого изгиба и риска того самого излома на границе залуженной и незалуженной части. Трубочка термоусадки должна закрывать не только место спая, но и иметь припуск на пару сантиметров в обе стороны от него. А для жестких проводников большого сечения спайку целесообразно затянуть двойным, а то и тройным слоем термоусадки один поверх другого.

Отметим еще вот что: использование дорогой и далеко не всегда доступной спецтермоусадки с клеевым слоем внутри для защиты пайки от влаги, которую часто рекомендуют все те же автоблогеры, совершенно не обязательно даже для подкапотных соединений. Да, для скрутки такая защита весьма полезна, ибо проникающая влага окисляет проводники в точках прижима друг к другу. Пайка же влаги не боится в принципе, а участки провода за пределами пайки, уходящие в изоляцию, пропитаны канифолью при залуживании и не пускают влагу под изоляцию, внутрь провода. Поэтому для защиты пайки достаточно самой обычной дешевой термоусадки – лишь бы оптимально подходила по диаметру.

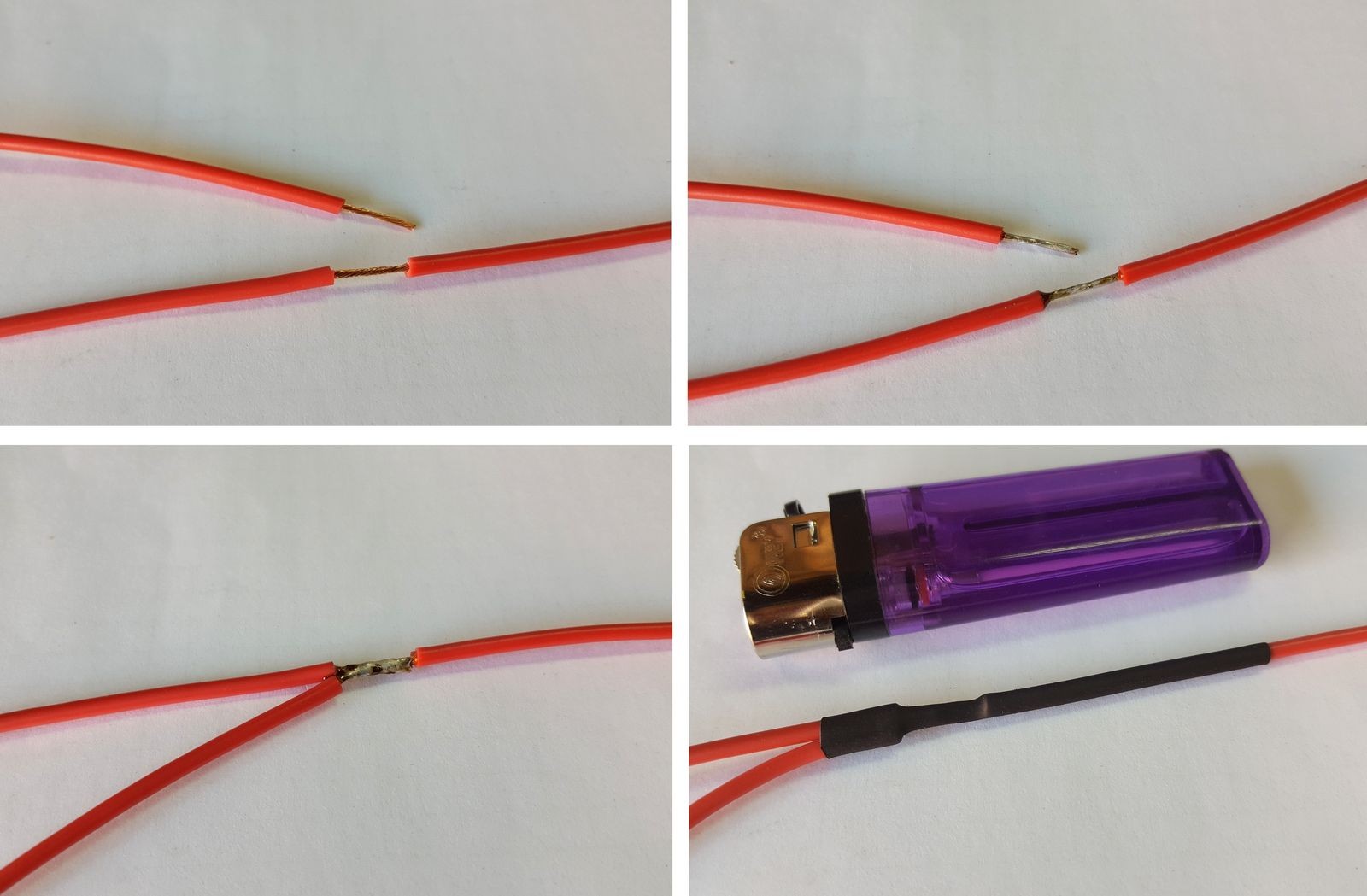

Аналогичным образом с помощью пайки выполняются и разветвления проводов, стыки проводов, подпайка разъемов и т. п.:

И второе, еще более важное условие – тщательная фиксация проводников, в которых используется пайка, хомутами или изолентой к штатным жгутам или иным неподвижным элементам под капотом, торпедо и т. п. Красный провод на фото как раз имеет в середине затянутую в термоусадку пайку, место которой прихвачено стяжками к толстому и жесткому жгуту выше и ниже соединения и полностью защищено тем самым от колебаний, способных привести к излому:

Неужели страшилки о недопустимости пайки электропроводки вообще ни на чем не основаны? Весьма вероятно, что слухи о чрезвычайной ломкости паяных проводов возникли благодаря использованию в качестве флюса так называемой «паяльной кислоты», представляющий собой обычно хлорид цинка (цинк, растворенный в соляной кислоте).

Кислоту применяют для пайки разного грубого чермета, для электрических соединений ее применять не принято. Однако ее нередко используют китайские малые производители всякой бытовой электронной дряни с преобладанием в производственном процессе ручного монтажа. «Паялы» залуживают кончики проводов перед пайкой для максимальной скорости процесса не паяльником и канифолью, а поочередным окунанием в чашечку с раствором хлористого цинка и чашечку с расплавленным припоем.

Поначалу никаких проблем это может не вызывать, однако со временем провод на стыке залуженной и голой медной части начинает разрушаться кислотным остатком, жилы зеленеют, истончаются и ломаются даже от легкого изгиба. Но, откровенно говоря, в пайке автомобильных проводов такая ситуация способна иметь место лишь при катастрофической безграмотности паяльщика, и огульно распространять «кислотную проблему» на пайку в общем и целом – то же самое, что ругать бензиновую машину за то, что она не едет на залитом в бак дизеле…

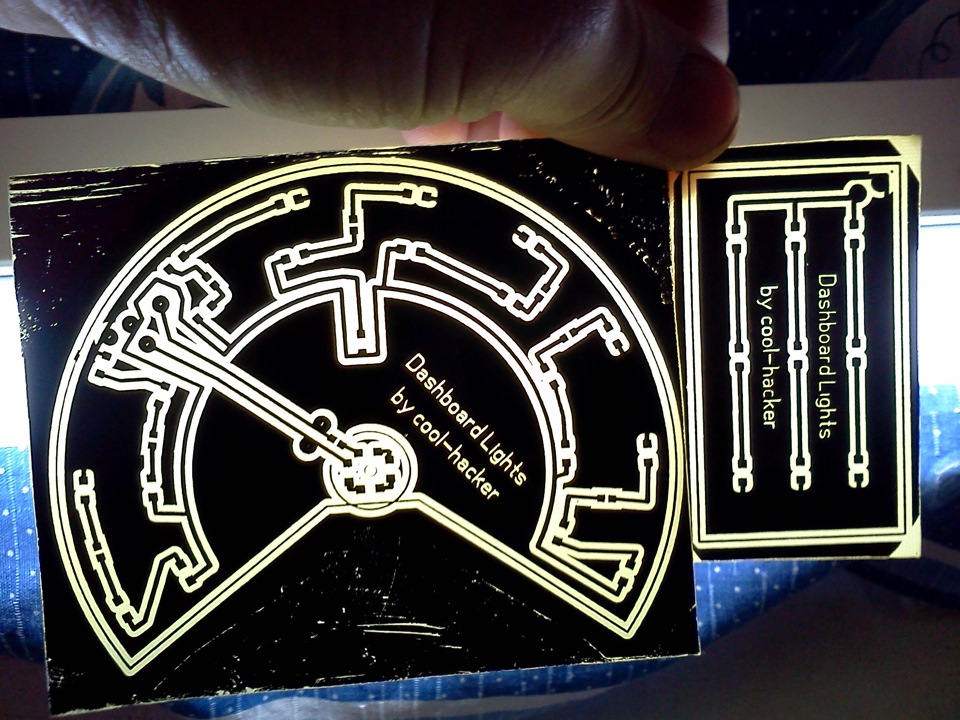

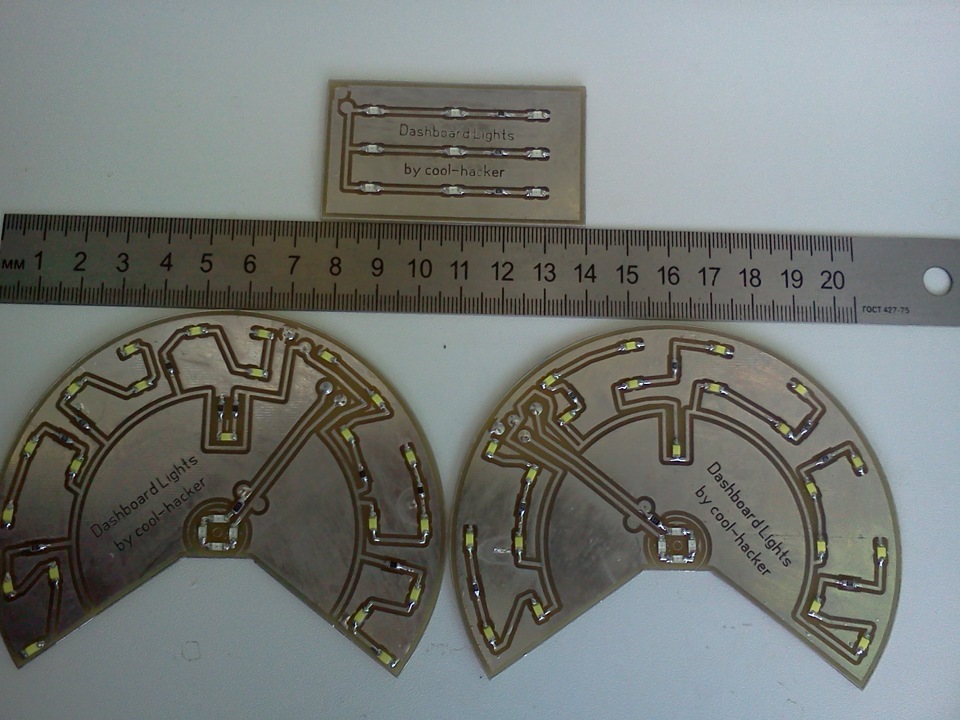

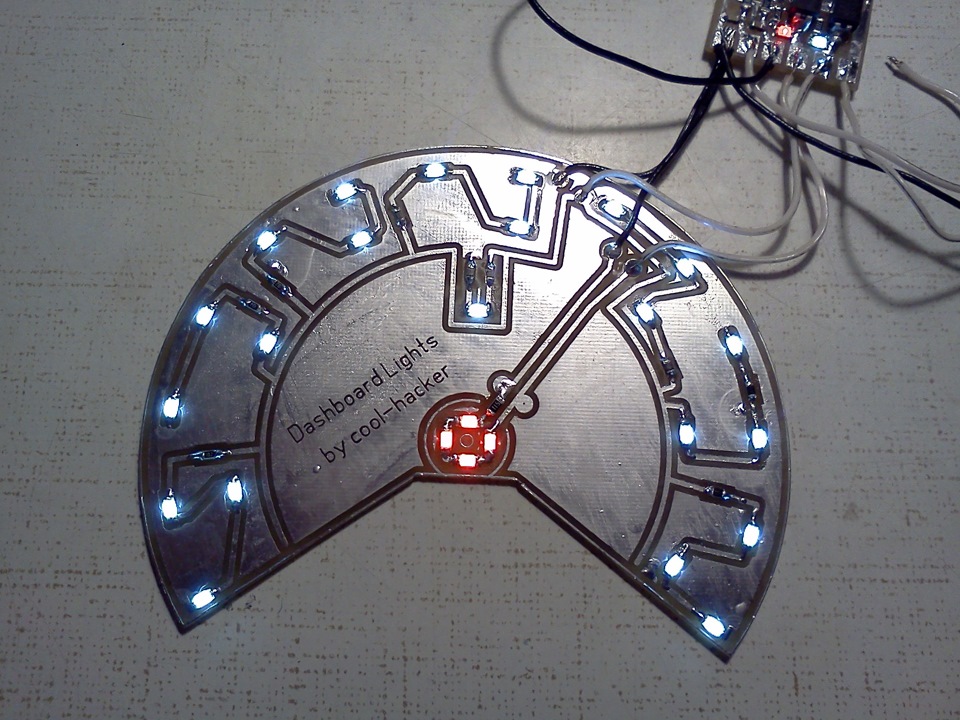

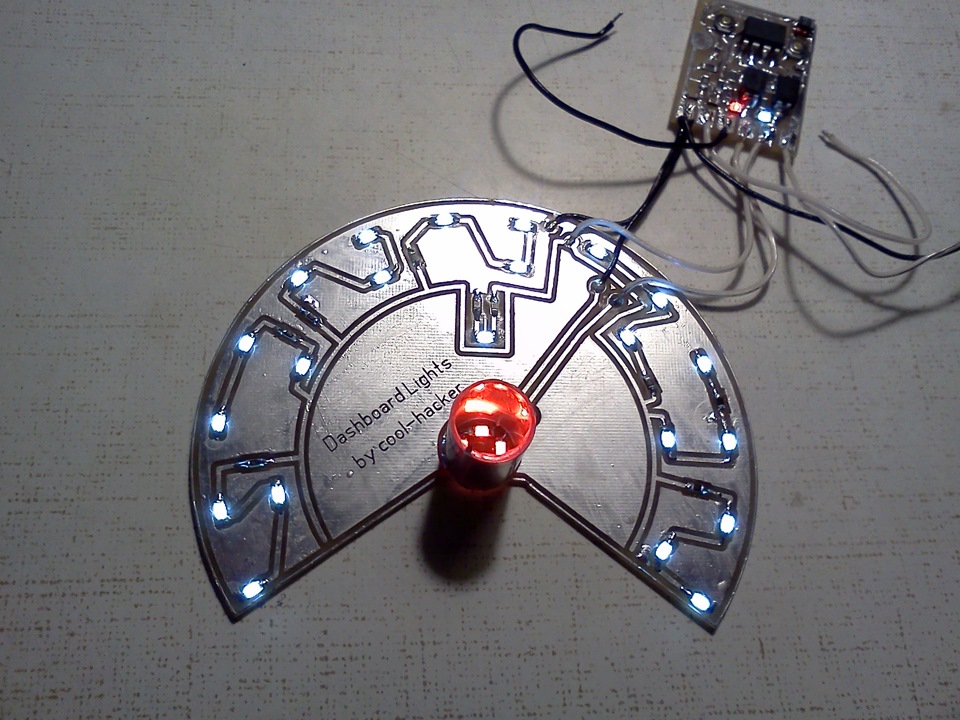

Как я делаю платы методом ЛУТ. Платы для пересвета основных приборов

Приветствую, дорогой читатель!

Вообще, не планировал делать отдельно пост про платы, но скопилось много фотографий, которые все равно в один пост не влезут. Да и в этот раз результат порадовал. Делал методом ЛУТ. В теории все просто, на практике много нюансов и приходится набивать руку довольно долго. Поделюсь подробностями, если кого-то заинтересует.

Сейчас платы установлены. На данный момент катаюсь, радуюсь, анализирую для последующей работы над ошибками, ну и собираю материал для подробных постов по переделке для желающих повторить.

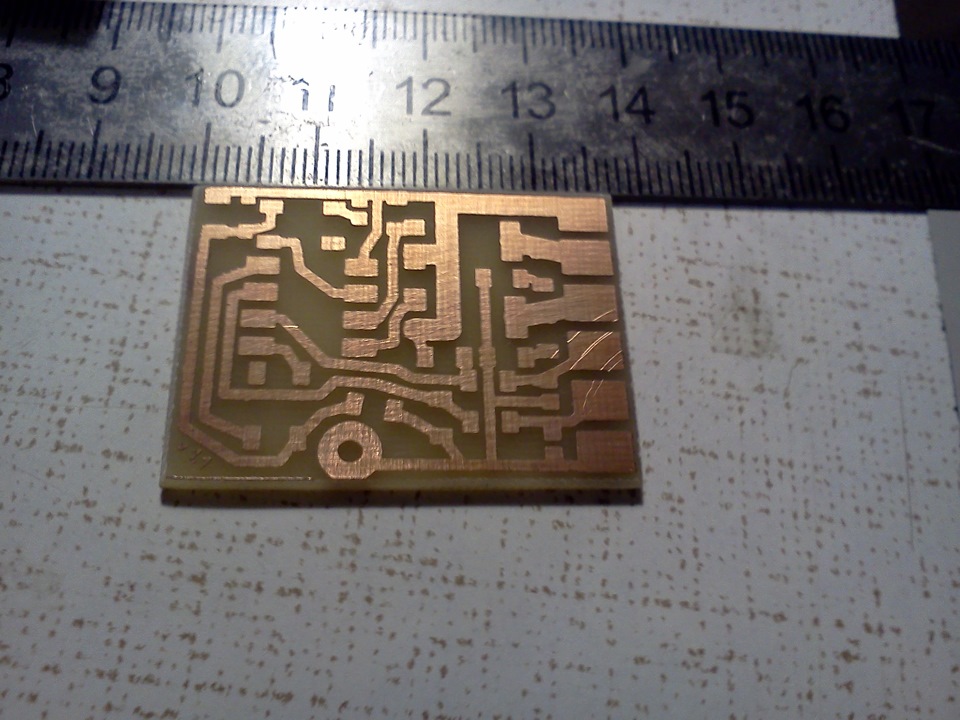

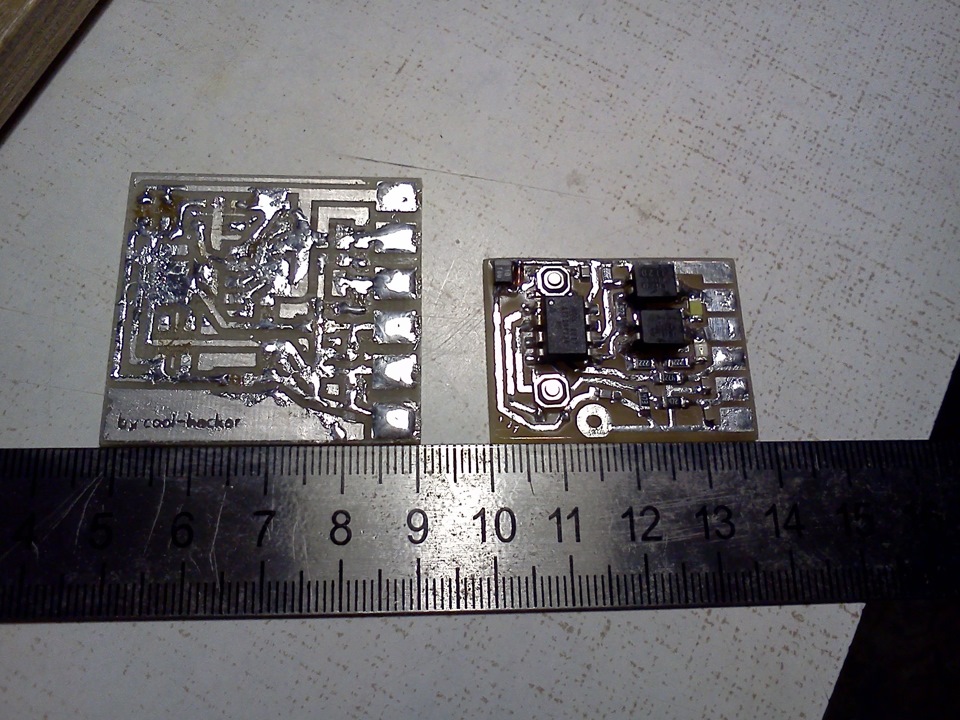

1. Готовим текстолит. Вырезаем заготовки, снимаем фаску по периметру напильником, зачищаю наждачкой 800 или мельче. Если текстолит относительно чистый, то зачищаю скотч-брайтом (это такая штука как на кухонной губке с грубой стороны). Обезжириваем поверхность обезжиривателем.

2. Печатаем макет лазерным принтером на фотобумаге для струйной печати Lomond односторонней глянцевой 140-160 г/м2. Кто-то говорит, что печатать нужно прямо перед проглаживанием. Я печатаю макеты с запасом, и они лежат у меня в файле по нескольку недель и затем отлично переводятся. Очень важно качество печати. Для проверки принтера я печатаю черную сантиметровую полосу на всю ширину и смотрю, если полоски на ней или дырочки. Если есть, то очень вероятно что в этих местах будут протравы. Когда печатаете макет уже на бумаге, необходимо в настройках принтера выставить максимальное качество, выключить экономию тонера, включить печать всего текста (контуров) черным и т.д. Имена параметров могут немного разница, но смысл понятен.

3. Перевод макета. Я утюг ставлю на положение чуть больше двойки, но сильно зависит от утюга. Еще ориентируюсь по бумаге: после перевода макета бумага может остаться белой или чуть пожелтеть. Если желтеет — то слишком горячо! Отвлеклись. Накрываем заготовку текстолита чистым листом бумаги и прогреваем плату утюгом секунд 20. Убираем лист, кладем наш макет на текстолит и снова накрываем листом, приглаживаем. Здесь тоже все зависит от опыта, если сильно разглаживать, то можно и рисунок исказить или местами размазать. Я просто давлю и немного покручиваю, затем переставляю и т.д. Глажу минуту-полторы.

4. Снимаем бумагу. Даем плате остыть, затем вымачиваем в воде. Аккуратно снимаем бумагу скатывая пальцами. Если тонер хорошо перевелся, то тереть пальцами можно довольно сильно, да и придется сильно, чтобы снять глянец, особенно в узких пробелах между дорожками. Закрашиваем перманентным маркером места, где тонер не перешел и, возможно, вокруг макета.

Не каждый маркер полностью задержит травильный раствор, нужно подбирать и умело жирно, сочно рисовать.

5. Вытравливаем удобным вам способом.

До сих пор травил хлорным железом с подогревом. Все нравится, только грязно с ним работать. Сейчас есть персульфат амония — еще не пробовал.

6. Обрезаем контуры плат. Я делаю это ножовкой по металлу и напильниками, помогают небольшие тиски. В тиски зажимаю через два куска линолеума.

Вообще, говорят ручной гравировочной машинкой (дремелем) можно еще и быстрее, но пока ее нет.

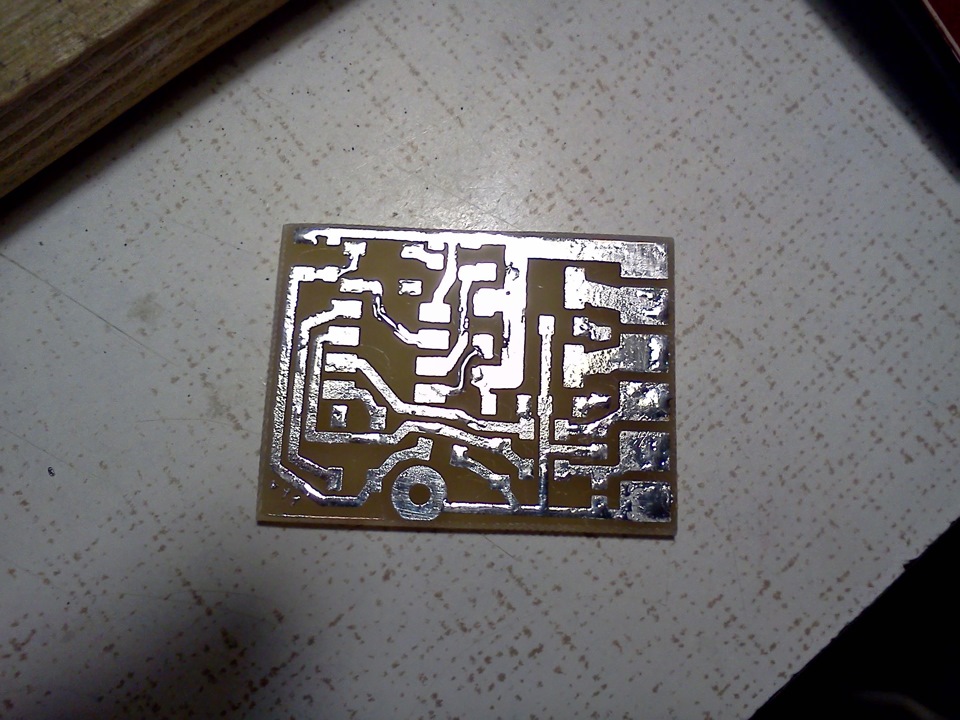

7. Снимаем тонер ацетоном. Вытравленные платы храню с тонером и снимаю его перед лужением, он сохраняет медь от окисления.

8. Лудим. Лужу маленькие платы припоем с флюсом, затем чищу ацетоном. Большие лужу сплавом «Розе». Кидаю его в кастрюлю, добавляю щепотку лимонной кислоты и затем туда плату. Прижимаю плату деревянной палочкой и силиконовой кухонной лопаткой сначала набрасываю на плату сплав, затем убираю излишки. Еще такой момент, кастрюля у меня алюминиевая и я сделал в ней специальную ямку, в которой скапливается сплав, чтобы не мешал. Если плата большая и сплав на ней застывает, то добавляю сахар. Это повышает плотность раствора и температуру кипения.

9. Напаиваем компоненты. Паяю обычным припоем с канифолью или китайским безотмывочным флюсом для SMD компонент. Затем отмываю плату обезжиривателем.

Есть спец. пасты для пайки SMD компонент, которые представляют собой мелкие шарики припоя с флюсом. Компоненты лепят на нее и греют феном (паяльной станции) или даже некоторые утюгом. Пока так не пробовал, да и паяльной станции нет. Нужно пасту заказать на пробу.

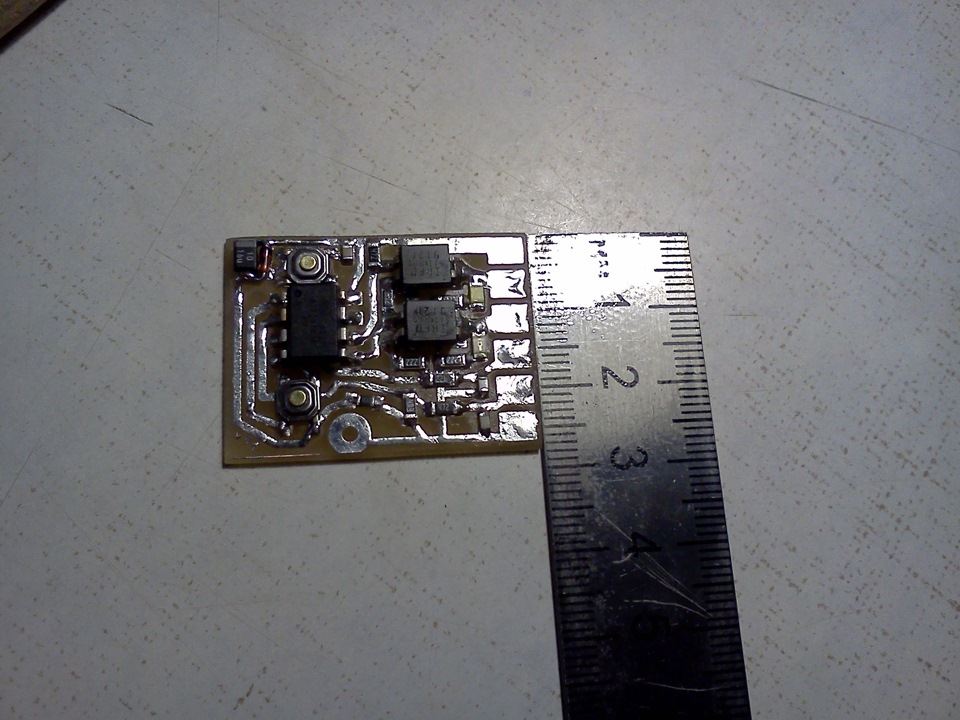

Тестовая и новая плата плавного розжига с регулятором яркости. Тестовая сделана в полевых условиях, с другим утюгом — результат понятен.

10. Проверяем устройство.

11. Покрываем платы бесцветным глянцевым лаком. Наслаждаемся проделанной работой.

Паяем платы и провода: как это лучше делать и каким паяльником?

Скромным маломощным паяльником неудобно работать с силовой проводкой, а слишком мощным легко сжечь электронные компоненты. Рассказываем, как правильно выбрать этот прибор для каждого вида работ.

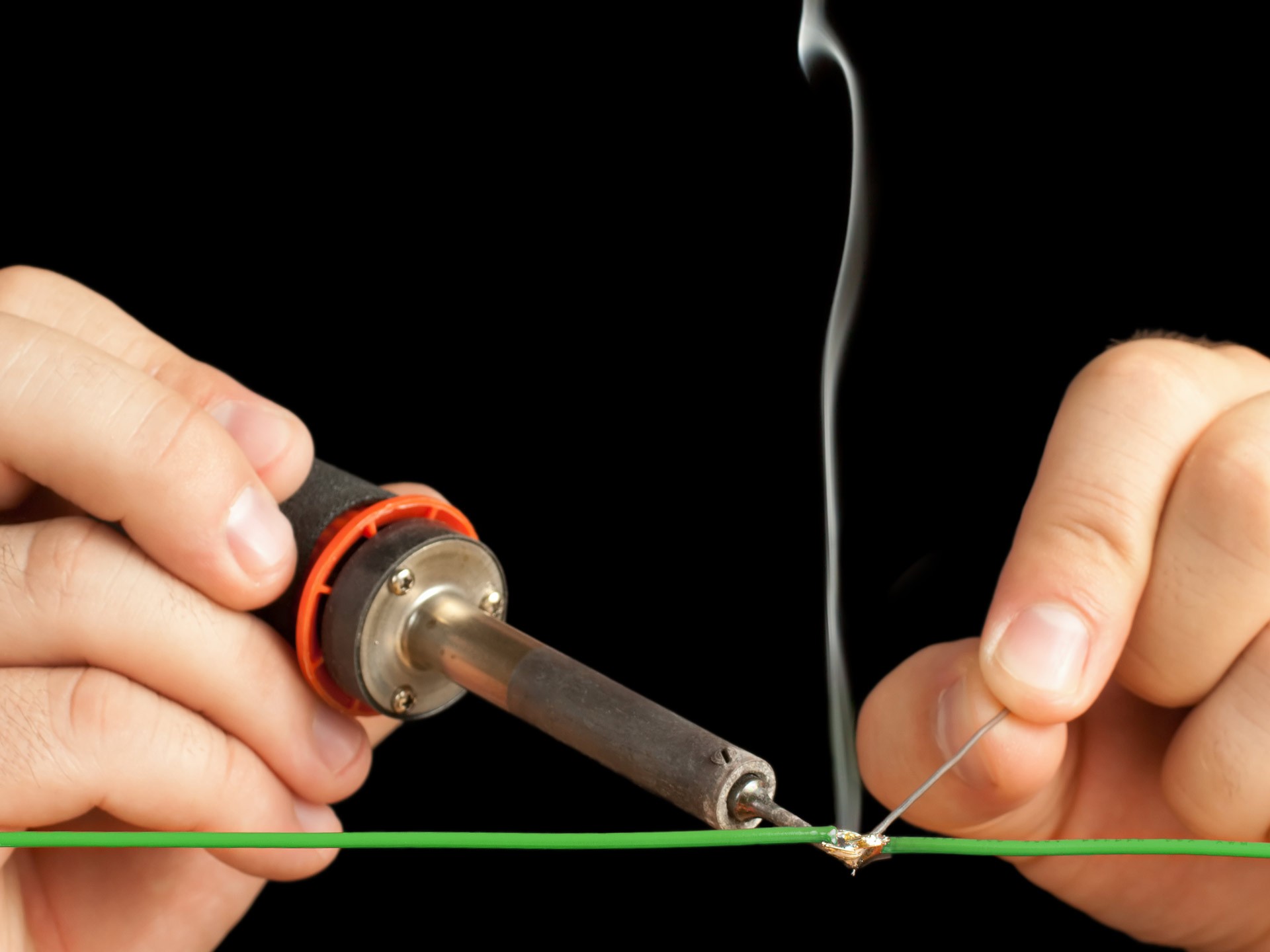

При ремонте проводки, удлинителей, различных плат и микросхем применяется метод пайки. Он обеспечивает качественное электропроводное соединение, получая при этом низкое переходное сопротивление. 50% качественной пайки зависит от правильного выбора паяльника, флюса и припоя. Остальные50 % от правильности выполнения всех манипуляций. Мы объясним, что необходимо взять для пайки и на примере покажем, как паять провода.

Суть пайки

Собственно, что такое пайка? Это соединение проводников (например, проводов или провода и дорожки на плате) с помощью легкоплавкого припоя. Звучит просто, на самом деле принципиально важно обеспечить два момента:

Однако стоит отметить, что сам припой имеет высокое удельное сопротивление. Поэтому необходимо, чтобы толщина покрываемого слоя была небольшой, а площадь покрытия наоборот больше. Также отметим, что чем толще проводник (например, провод), тем большую площадь нужно покрывать.

Какой инструмент нужен для пайки?

Паяльник

Существуют маломощные небольшие модели с тонким жалом, позволяющие паять мелкие детали, такие как SMD-компоненты. Для проводов они не подойдут, а вот для электроники самое оно. Например, Rexant 12-0180 на 8 Вт вообще может подключаться к Power Bank и свободно работать с деталями и платами.