Работа в инкубаторе на птицефабрике в чем заключается

Технологические основы инкубации

В связи со специализацией и интенсификацией птицеводства все большее число хозяйств переходит на круглогодовую инкубацию, вывод и выращивание молодняка птицы во все сезоны года. Инкубация — важное звено в технологическом процессе при производстве яиц и мяса в интенсивном птицеводстве. Инкубацию яиц и вывод молодняка широко используют на птицефабриках, в специализированных птицеводческих совхозах и на инкубаторно-птицеводческих станциях, которые расположены в различных районах или находятся около крупных городов и промышленных центров.

Опыт крупных птицеводческих хозяйств по производству яиц или мяса птицы, таких, как Глебовская и Братцевская птицефабрики Московской области, совхоз «Красный» Крымской области, Минская птицефабрика Минской области, Боровская птицефабрика Тюменской области, Яготинская утиная фабрика Киевской области и многие другие, где ежегодно выращивают 4—5 млн. голов молодняка, показывает, что выводить молодняк можно крупными партиями во все сезоны года с тем, чтобы размещать одновременно 20—30 тыс. голов. Однако имеются еще и неспециализированные хозяйства, где цыплят, утят и гусят выращивают главным образом в весенне-летние месяцы, когда температура окружающего воздуха, продолжительность светового дня, производство кормов местного значения облегчают выращивание молодняка.

Инкубация яиц и вывод молодняка в течение всего года имеют бесспорное преимущество по сравнению с сезонным выводом. Это преимущество выражается прежде всего в том, что при круглогодовой инкубации осуществляется же и круглогодовое выращивание цыплят, и комплектование поголовья несушек. Следовательно, осуществляется ритмичность и поточность производственного процесса. А это значит, что и производство продуктов птицеводства (яиц и мяса) также проходит равномерно во все месяцы года. При круглогодовой инкубации с полной нагрузкой работают все цехи крупного хозяйства — выращивания, родительского и промышленного стада, откорма, переработки продуктов птицеводства и др. При закладке яиц во все месяцы и сами инкубаторы используются гораздо полнее. Каждый инкубатор при кругло-годовой инкубации делает 10—12 оборотов, при сезонной —4—5.

Работа в инкубатории во все месяцы года способствует закреплению кадров и повышает их квалификацию; сезонный же характер производства затрудняет подбор постоянных кадров и вынуждает ежегодно принимать на работу новых, малоквалифицированных рабочих. Чем больше молодняка выводится в инкубаторах, тем меньше себестоимость каждого выведенного цыпленка, утенка. Это объясняется тем, что доля амортизации и накладных расходов снижается в зависимости от количества полученного молодняка.

Технологический процесс крупного производства вызывает необходимость закладывать яйца в инкубаторы ежедневно или через 2—3 дня (в зависимости от графика поступления цыплят на выращивание). При производстве яиц и мяса более удобно и рационально выращивать молодняк крупными одновозрастными партиями. В связи с этим стремятся к тому, чтобы, например, от кур родительского стада получить много яиц равномерно во все месяцы. Кроме того, очень важно, чтобы яйца имели хорошие инкубационные качества и прежде всего высокую оплодотворенность и выводимость. Этому способствует возрастная структура стада, которое состоит из птицы разного возраста и сезона вывода. Такая структура родительского стада обеспечивает равномерное по месяцам года производство яиц хорошего качества. При этом почти не изменяются по месяцам среднее поголовье птицы, средняя яйценоскость в расчете на одну несушку и валовой выход яиц. Оплодотворенность и выводимость яиц остаются высокими в течение года.

Инкубаторий — помещение, в котором проводят инкубирование яиц и все вспомогательные операции. Участок для строительства инкубатория выбирают сухой с небольшим уклоном для отвода поверхностных вод. К помещению должны быть подведены хорошие подъездные пути с твердым покрытием, водопровод, канализация и надежное электроснабжение. Инкубаторий следует размещать в отдельном здании. Строят его из кирпича или шлакоблоков. Полы делают цементные или керамические, обязательно ровные, без порогов. Стены на высоту 1,8 м должны быть облицованы керамической плиткой.

В инкубатории имеются следующие помещения: инкубационный и выводной залы, комнаты для сортировки яиц и сортировки цыплят, выдачи молодняка, яйцесклад, комната для хранения тары, моечная, камера газации, лаборатория и комната для обслуживающего персонала. В инкубационном зале установлены инкубаторы. Температуру воздуха в этом помещении поддерживают на уровне 18—22°С, а относительную влажность — около 60%. Помещение должно хорошо вентилироваться. Здесь имеется стол для просмотра яиц. К инкубационному залу примыкает выводной зал, он надежно от него изолирован, чтобы пух и органическая пыль не попадали в инкубаторы. В выводном зале находятся подвижные столы для подсчета молодняка, отведено место для тары.

За последние 10 лет в стране четко наблюдается тенденция строительства более крупных инкубаториев и инкубаторно-птицеводческих станций и ликвидация малорентабельных, мелких.

Отбор яиц для инкубации. На складе инкубатория яйца принимают сразу же после их доставки. Работа на яйцескладе начинается с сортировки яиц на специальной машине. Существует зависимость между массой яйца и продолжительностью развития зародыша: из меньших яиц цыплята выводятся раньше, из крупных — позднее. От массы яйца зависит живая масса цыпленка. На специальных машинах яйца калибруют по массе на отдельные категории. Если на инкубационные или выводные лотки уложены яйца одной массы и размера, то обогрев их проходит равномернее и молодняк выводится дружнее, а живая масса его в суточном возрасте будет примерно одинаковой. После сортировки пригодные для инкубации яйца раскладывают на заранее подготовленные лотки и ставят на траверзы или специальные тележки.

He все яйца, поступившие в инкубаторий, имеют одинаково хорошие качества, поэтому к их оценке и отбору подходят по-разному. Если яйца поступили, например, от стада кур с высокой выводимостью, их выбраковывают меньше; когда же яйца имеют низкие показатели оплодотворенности и выводимости, отбор производится более тщательно. Для инкубации используют яйца из хозяйств, благополучных по инфекционным заболеваниям, от здоровой, физиологически зрелой птицы. Перед инкубацией яйца отбирают по внешним признакам и путем просвечивания на овоскопе. Их взвешивают, выборочно вскрывают, в лабораториях проводят биохимический и бактериологический анализ. Качество инкубационных яиц должно отвечать следующим требованиям (табл. 26).

Технология инкубации в птицеводстве

Технологию инкубации разрабатывают, чтобы обеспечить вывод качественного, жизнеспособного молодняка птицы. Производственное подразделение птицеводческого предприятия, где инкубируют яйца, называется инкубаторием. В зависимости от планируемого объема инкубируемых яиц выбирают тип инкубатора. Мощность инкубаторного парка определяется вместимостью всех инкубаторов и зависит от потребности в суточном молодняке птицефабрики, других хозяйств и населения данном зоны. Одно из важнейших требований к инкубаторию — соответствие размеров площадей вспомогательных помещений технологическим процессам инкубации. Полы в цехе должны быть цементные или из любого водонепроницаемого материала. Устраивают их о небольшим уклоном для стока воды. Технологический процесс в инкубатории проходит в последовательности непересекающихся технологических потоков. Инкубационные яйца доставляют в инкубаторий специальными машинами (яйцевозами). Контейнеры с яйцами перевозят в помещение для приема и сортировки яиц. После сортировки и просмотра на овоскопе пригодные к инкубации яйца укладывают в инкубационные лотки и на тележке доставляют в дезинфекционную камеру. После дезинфекции яйца поступают в помещение для хранения яиц (склад), где поддерживают температуру в пределах 8— 12 °С и влажность 75—80 %. Затем лотки с яйцами перевозят в инкубационный зал и закладывают в инкубаторы по схеме, предусмотренной для данного типа инкубатора. На 19,5—20-е сутки инкубации яйца перемещают в выводные шкафы. Вылупившихся и обсохших цыплят переводят в помещение для сортировки и разделения по полу.

Затем цыплят направляют в цех выращивания или иное помещение, откуда они поступают на реализацию или в другие хозяйства. Все отходы инкубации в специальных контейнерах передают на переработку с последующим использованием для кормления взрослой птицы. Лотки, тележки и другой инвентарь направляют в помещения для мойки и дезинфекции. В лаборатории инкубатория проводят исследования качества яиц и биологический контроль процесса инкубации. Чтобы передавать цыплят на выращивание в удобное время, то есть в первую половину дня, закладывать яйца в инкубаторы следует не позднее 18—20 ч. На крупных птицефабриках применяют механическую сортировку яиц по массе. Эта операция облегчает укладку яиц в лотки и позволяет получать цыплят, одинаковых по живой массе. Лотки с отобранными яйцами устанавливают в тележку и за 6—8 ч до закладки доставляют в инкубатории для предварительного обогрева. При закладке в инкубатор холодных яиц они будут отпотевать под влиянием большой разницы температур инкубатора и внешней среды. Кроме того, размещение в инкубаторе большого числа холодных яиц значительно снижает температуру в камере на довольно продолжительное время, что приводит к отставанию в развитии зародыша. Барабан в инкубаторах типа «Универсал» должен быть всегда уравновешен одинаковым числом лотков с яйцами, устанавливаемых сверху и снизу вала. При неполной закладке лотки с яйцами на ярусах размещают равномерно: в середину яруса ставят лотки, заполненные яйцами, а по краям — пустые или наоборот. Барабан всегда должен быть заполнен всем комплектом инкубационных лотков, если даже они пустые.

При полной загрузке шкафа инкубатора в нем находится 5—6 партий яиц, закладываемых в разные сроки. Поэтому в процессе инкубации в инкубаторе содержатся яйца с эмбрионами различных возрастов — от только что начавших развитие до почти готовых к выводу цыплят. На начальных стадиях развития эмбрионам желательно давать тепла больше, чем это предусмотрено режимом, а эмбрионы старших возрастов сами выделяют тепло, и поэтому для них температура должна быть ниже нормы. Однако современные системы обогрева и вентиляции инкубационных камер не позволяют выполнять эти условия. В связи с этим при инкубации применяют метод разобщенных закладок. Суть его заключается в том, что лотки с яйцами расставляют по ярусам с таким расчетом, чтобы на соседних ярусах находились яйца с максимально возможной разницей эмбрионов по возрасту. В этом случае эмбрионы старшего возраста выделяют в окружающую среду через поры скорлупы излишнее тепло, а «молодые» эмбрионы это тепло воспринимают. Отбор инкубационных яиц. На инкубацию принимают яйца от кур яичных пород не моложе 7 мес, мясо-яичных — 8 и мясных — 9 мес, которые должны соответствовать определенным требованиям. Оптимальный срок хранения яиц до инкубации 6—7 дней. Непригодными для инкубации считаются яйца неправильной формы, с пороками скорлупы (известковые наросты, насечки, мраморность скорлупы и т.д.); с очень подвижным желтком; двухжелтковые; с кровяными включениями; с неправильно расположенной воздушной камерой.

При просвечивании яиц на овоскопе обнаруживают такие скрытые пороки, как насечки; мраморность или пятнистость скорлупы; кровяные включения; «выливка»; порванность градинок; «красюк» (когда желток смешивается с белком); неправильное расположение и большой размер воздушной камеры. Выбраковывают яйца при смещении воздушной камеры в сторону или на острый конец яйца. Размер воздушной камеры позволяет судить о сроках хранения яиц. При длительном хранении диаметр воздушной камеры достигает 1,8—2 см. При этом ухудшается качество белка, наступает его разжижение и резко снижается выводимость яиц. Форма яиц должна быть правильной, так как она влияет на положение эмбриона. Слишком круглые или вытянутые яйца имеют более низкую выводимость. Форму можно определить по внешнему виду, но более точно по индексу (отношение малого диаметра яйца к большому, умноженное на 100) или с помощью индексомера ИМ-1. Для инкубации пригодны яйца с индексом формы 73— 80%. Сбор, транспортирование и хранение яиц. От того, насколько правильно организованы операции по сбору, перевозке и хранению яиц, зависят результаты инкубации. Например, антисанитарное состояние птичников, гнезд приводит к появлению значительного числа загрязненных яиц, сильно обсемененных микроорганизмами и вследствие этого быстро портящихся. Чистые и грязные яйца собирают и укладывают в разную тару. Особенно сильно загрязнены яйца уток, что снижает их инкубационные качества. Целесообразно чистую подстилку в гнезда уток добавлять вечером, так как утки, как правило, несутся рано утром, и начинать сбор яиц как можно раньше.

При инкубации загрязненных яиц отмечается большой процент эмбриональной смертности (кровяных колец и тумаков), а также гибель выведенного молодняка в первые 3 дня их жизни в связи с заражением бактериями и плесневыми грибами. Яйца в инкубаторий необходимо доставлять ежедневно. В холодное время года при перевозке их утепляют. Летом яйца желательно перевозить утром или вечером. Яйца распаковывают и укладывают в лотки в прохладном помещении (чтобы избежать отпотевания), после чего их переносят на склад. Яйца с момента снесения до закладки в инкубатор хранят при соответствующих условиях: куриные и индюшиные — не более 5— 6 дней; утиные — 7—8; гусиные и цесариные — 10 дней. При более длительных сроках хранения вывод молодняка снижается приблизительно на 4 % за каждый день хранения сверх указанного срока, а качество выведенного молодняка ухудшается. В помещении для хранения яиц температура воздуха должна поддерживаться в пределах 8—12 «С, а влажность воздуха —75— 80 %. Для этого необходимо обеспечить вентиляцию, а при высокой температуре воздуха, особенно в южных районах, применять кондиционеры. Перед закладкой яиц в инкубатор (за 6—8 ч) лотки с инкубационными яйцами переносят со склада в инкубационный зал. Ухудшение качества инкубационных яиц при хранении объясняется рядом процессов, происходящих в белке и желтке яйца, изменяющих их структуру и состав. Сквозь поры скорлупы проникают микроорганизмы, которые при охлаждении яйца засасываются в него. Плесневые споры, попав на поверхность яйца, удерживаются в воронкообразных отверстиях пор скорлупы и затем, при благоприятной для них влажности прорастают.

Для сохранения инкубационных качеств яиц их периодически кратковременно подогревают и охлаждают. Такой способ хранения яиц соответствует естественным условиям (птица во время яйцекладки, находясь в гнезде, подогревает лежащие там ранее снесенные яйца). Установлено, что при хранении куриных яиц до 15—20 дней с периодическим ежедневным 2-часовым подогревом при температуре 37,5 «С выводимость их снижается незначительна по сравнению с хранением в течение 5—6 дней. Периодические подогревы яиц с последующим охлаждением предотвращают гибель эмбрионов как при хранении, так и в первые дни инкубации. Доинкубационная выбраковка яиц не является основным средством улучшения их инкубационных качеств. Повышение инкубационных качеств яиц зависит прежде всего от качества птицы в племенном стаде и зоотехнической работы, проводимой с ней* Яйца птицы с высокой выводимостью вообще бракуют лишь по определенным признакам: бой, насечка, неправильная форма очень мелкие или крупные, двухжелтковые. После удаления самцов яйца для инкубации можно отбирать кур в течение 7—8 дней, индеек — 15—20, уток и гусей — 5—7 дней.

Как работает птицефабрика

Хочу поделиться своими впечатлениями об экскурсии на птицефабрику «Чебаркульская птица». Про яйцо я рассказал здесь и, надеюсь, история бройлера будет не менее полезной и интересной.

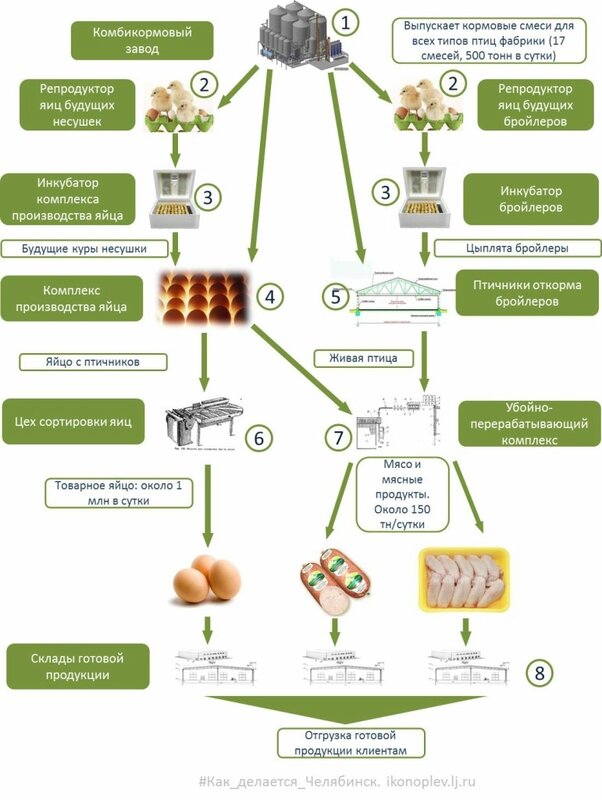

Вообще, весь цикл работы птицефабрики выглядит так:

8 основных бизнес-процессов, которые формируют прибыль. Из них я видел 6. Мы не были в репродукторах (2) и инкубаторе (3) по гигиеническим соображениям. Про производство яиц (3 и 4) я рассказал, а про комбикормовый завод (1) расскажу в третьем репортаже. Объекты 5, 6, 7 и 8 мне предстояло увидеть.

Про конкуренцию между свиньей и курицей.

Фактически все мероприятие проходило в последние дни февраля и, возвращаясь с комплекса переработки яйца, мы с Алексеем говорили о том, по кому сильнее ударит пост: производителям свинины или птицы.

Конкуренция есть. С точки зрения потребителя именно мясного продукта птицеводы конкурируют со свиноводами. Это продукты — заменители. А то, что в последнее время принято считать, куриное мясо более диетическим — играет на руку птицеводам. Компания наблюдает рост продаж.

Между производителями курицы и свинины есть еще одна интересная зависимость: как только начинает расти цена на свинину, спрос на куриное мясо растет не столько у населения (которое последним замечает рост цены), сколько у переработчиков. Они начинают увеличивать закупки мяса птицы, дабы компенсировать рост цены свинины и сдержать рост цен на продукты переработки.

Если кто-то следит за новостями с агрорынков, наверняка замечал, что нет-нет, да всплывают обиды ведущих производителей свинины на выращивателей курицы и наоборот. Вот она конкуренция.

Кто накачивает курицу водой? И зачем?

У меня был заготовлен один вопрос, удручавший меня последние сутки, и, конечно, я его задал.

Представлю его в виде диалога, который начинаю я:

— Зачем вы накачиваете ее водой?

— Кого?

— Курицу… ну, в смысле, мясо курицы..

— Как это накачиваем водой?

— Ну как, я вчера купил 10 голеней, положил их в чугунок, начал тушить. Они дали очень много воды.

— Ты заморозку купил?

— Нет, охлажденку.

— Нашу, в подложке?

— Нет, она россыпью продавалась в мясном магазине.

— А с чего ты взял, что она наша?

— На ценнике было написано.

— Хаааа, а вот и не факт. То есть два варианта: не факт, что она произведена нашей фабрикой а также не факт, что, будучи произведена нашей фабрикой, она поставлена нашей фабрикой, а не алчным перекупщиком со свободного рынка.

И рассказал такую вот историю…

На рынке перекупов (тех, кто покупает на оптовом рынке, например, тонну мяса птицы) есть такая технология увеличения стоимости продукта: после того, как продукт куплен, его везут куда-то и там накачивают жидкостью. Массажеры (машины, которые увеличивают вес мяса) продаются и стоят от 200 000 рублей и даже самый простой оптовик может купить этот станок по генерации бабла.

«Лучше покупать фасованную в фабричной упаковке продукцию. Мы же не дураки, зачем нам обманывать людей, такие моменты очень быстро становятся очевидными. Влага в мясе птицы есть, да, но она образуется при процессе производства только одним путем — когда птица ее пьет. Все, больше на фабрике влагу в птицу никто и никак не добавляет», — резюмировал Алексей.

Я хитрый. Я усомнился. Сегодня (16.03.2014) еще раз заехал в тот самый магазин, в поисках куриной тушки. Она там была, но без упаковки. На мой вопрос «Чье мясо» продавец, не моргнув, сказал: «Чебаркуль». В том же магазине купил упаковку голени в фирменной упаковке. По той же самой технологии для Польки затушил. Столько воды не было.

Правда, Алексей еще одну версию выдвинул: что я под оценкой «много» воды так осмысливаю естественную влагоотдачу курицы.

Злее буду, сделал я вывод)

Тем временем, мы прибыли на площадку птичников.

Комплекс представляет собой 27 корпусов. Именно в них растут бройлеры, которых мы с вами покупаем, где только можем. Из космоса этот «город» выглядит так.

Нас встретил его руководитель и велел принять надлежащий цели визита и требованиям пищевой безопасности вид. Приняли.

Внутри птичника воздухом, кормлением, влажностью, подогревом, водоподачей, светоподачей управляет компьютер. Он регулирует все. Причем, внутри птичника есть разделение по зонам и компьютер контролирует микроклимат в каждой зоне.

Когда этой технологии не было, то персонал бегал по птичникам, открывал палками окошки, а воду носили ведрами.

В каждом птичнике одновременно находится 2 человека. Их задача следить, что компьютер все делает правильно. Выявлять больную, павшую птицу, контролировать привес бройлеров.

На площадке 27 корпусов. Все стандартные. Полностью идентичные. Клоны. Корпуса огромные. Видите, на картинке ниже далеко видна фигура человека? Это идет птицевод. Он на пол головы выше меня.

Состав корма меняется по мере роста птицы, что предусмотрено диетой, ну в смысле технологией кормления. Но доступность еды и воды должна быть 100%

Клетка устроена примерно так

Собственно, весь бизнес процесс птичника заключается в том, чтобы курица росла. Привес – показатель, определяющий скорость роста.

Это уже подросшие птицы.

Компьютер каждого корпуса соединен в единую сеть. Технические специалисты, руководство, ветеринары компании в любой момент времени могут контролировать состояние каждого птичника. Любые отклонения от норм идентифицируются, записываются и тут же инициируются (блин, сколько умных слов) корректирующие действия. Принципы TQM в действии.

После птичника мы отправились на убойно-перерабатывающий комплекс, а пока шли заговорили об антибиотиках в птице. Ну…. я заговорил.

Антибиотиков в птице, которая идет на забой — нет. Это 100%. Все остальное просто послушайте в диалоге с руководителем площадки птичников.

Смысл и задачи убойно-перерабатывающего комплекса определены в его названии. Соответственно в нем 2 основных передела.

В первой части комплекса живая птица превращается в куриную тушку. Там абсолютно все процессы автоматизированы, но нелицеприятны. Сотрудники компании выполняют вспомогательные процедуры и контролируют технические процессы.

Смотреть будем уже с начала цикла переработки мяса. Вот так бывшие курицы попадают в цех разделки. По этому шнеку куриные тушки попадают на стол первичной разделки.

Сначала отбирается тушка. Та, которая в пакетах. В фирменных. Сюда идут наиболее «правильные» по габаритам образцы. Все остальное отправляется в разделку. И эта сортировка осуществляется именно тут.

Далее осуществляются процессы разделки. Грудки, голени, бедра, окорочка, кожа – все разделяется и расходится по своим участкам, где сортируется по подложкам или гофроупаковкам.

Потом куриные части попадают во власть упаковочных машин и получают пластиковую индивидуальную упаковку и/или групповую гофрированную. Видите, на фото выше коробки едут по ленте? Они направляются из склада коробок, где их складывают.

Но в подложки упаковывается не все мясо. Часть едет дальше и продолжает перерабатываться. Вот так выглядит машина по изготовлению бедра без кости.

С помощью этой машины кость легко удаляется, и вот оно — «бесхребетное» мяско.

Это та самая «куро-грудь», столь ценимая товарищами спортсменами. На фото процесс ее доведения до совершенства – доработка и инспекция на жилы. Филе куриной грудки от кости отделяет машина, именуемая по-дружески «Паровоз» Я не обратил на нее внимание, но кому интересно, принцип можно посмотреть тут

Это крылышки станут варено-копчеными.

Это они сварились, закоптились и теперь охлаждаются. Для копчения используется щепа ольхи. Лежит мешками. Видел.

Это мясной хлеб. Один из продуктов-фаворитов компании. Как сказал Алексей, скоро их видов станет три, и ассортимент будет весьма достойным. Когда у нас была Флаетория – это был один из фишковых продуктов. И, если компания сделает их надлежащего качества, будущее у него ок.

Это тушки уже с маринадом, их надо просто достать из пакета, положить в духовку и запечь. Готовая еда.

Собственно почти все.

Мы прошлись по складу, посмотрели на хранение, но я заговорился там с Алексеем и ничего не сфоткал. Там много готового мяса, которое ночью погрузится в машины, и поедет к клиентам.

Когда мы возвращались по цеху переработки мяса, я все-таки не удержался и съязвил: «ну чего, хочешь сказать, что у вас тут нигде шприц не стоит с иглами?».

Смотри, говорит мой «экскурсовод» и останавливает сотрудницу, которая что-то куда-то переносит. Далее диалог, начинает Алексей.

— Татьяна Васильевна, а где у нас тут машины с иглами для накачки птицы?

— Что? Какие еще машины?

— Которые в мясо жидкость закачивают, а потом болтают его, чтобы больше оно весило.

— Нет у нас таких тут.

И далее объяснил: Понимаешь, владелец компании достаточно давно осознал, что давать людям честный продукт выгодней, чем дурить мозги потребителям. Они же видят, что всплывает в кастрюлях, как и ты увидел. Это одноразово все. Краткосрочно. Нам это не надо.

На этом путешествие закончилось.

А выводов главных я сделал три:

1. Сотрудники не боятся есть свою продукцию и, смеясь, уверенно говорят, что антибиотиков в курином мясе нет. Они выводятся за 7 дней до забоя. Верю.

2. Покупать надо куриную продукцию там, где ты уверен, что кроме производителя к ней никто не прикасался. Современные технологии могут докрутить в мясо кое-чего того, чего там быть не должно. Магазины производителей надежней.

3. Куриное мясо вполне себе куриное мясо. И курица растет вполне себе в технологических условиях. И производство чистое.

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес (shauey@yandex.ru) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке — Как это сделано или по этой картинке. Спасибо всем подписавшимся!