Реметы гбж что это

Процесс Мидрекс: производство губчатого железа

Наиболее отработанным и широко распространенным процессом производства ГЖ является процесс Мидрекс, разработанный в 1966 г. фирмой Midland-Ross Corporation. К 2002 г. этот процесс использовался в 18 странах мира, где работало 49 агрегатов.

С 1983 г. на Оскольском электрометаллургическом комбинате (ОЭМК) работают четыре модуля процесса Мидрекс общей производительностью 1,7 млн. т металлизованного сырья в год.

На ОЭМК реализован один из первых вариантов технологии процесса Мидрекс, схема которого представлена на рисунке 5.1.

Исходным сырьем для получения ГЖ является магнетитовый концентрат, к которому предъявляются следующие требования:

Восстановление окатышей осуществляется газом, полученным путем конверсии природного газа углекислым газом, который отходит из реактора. Перед подачей в конвертер отходящий газ очищают от пыли и влаги.

Металлизованные окатыши (95% Fe; 0,7 – 1,0% C) охлаждают в печи циркулирующим инертным газом до 50 – 65 о С, после чего непрерывно загружают в бункер, где они хранятся в инертной атмосфере перед загрузкой в электропечи.

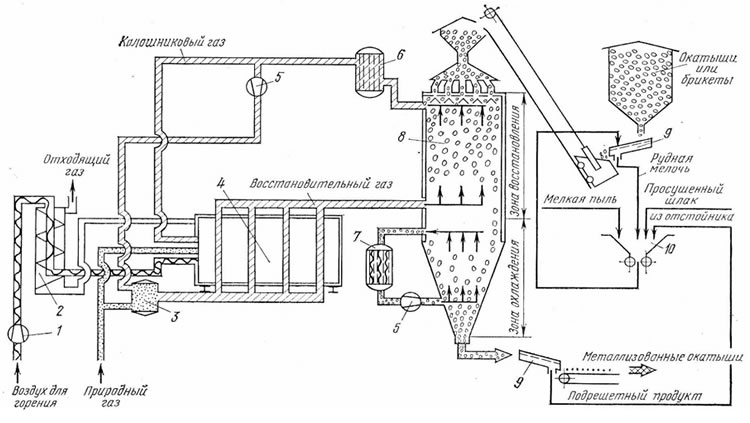

Рисунок 5.2 – Схема шахтного реактора Мидрекс: 1 – загрузочный бункер; 2 – верхний динамический затвор; 3 – распределитель окисленных окатышей; 4 – выход колошникового газа; 5 – зона восстановления; 6 – коллектор восстановительного газа; 7 – верхний постоянно действующий питатель; 8 – выход охлаждающего газа; 9,10 – средний и нижний постоянно действующие питатели; 11 – нижний динамический затвор; 12 – устройство для выгрузки металлизованных окатышей; 13 – вход восстановительного газа; 14 – зона охлаждения; 15 – вход охлаждающего газа; 16 – распределитель охлаждающего газа.

Эволюция процесса Мидрекс шла по пути повышения производительности и снижения себестоимости продукции. Выделяют 6 следующих этапов развития технологии Мидрекс, существенно отличающихся технологическими параметрами и технико-экономическими показателями работы агрегатов:

1-й этап: Оригинальная технология, использовавшаяся в 1970-е годы, предполагала наличие в шихте 100% окатышей и низкую температуру восстановительного газа (780 о С).

2-й этап: В 1980-е годы началось использование в шихте до 25% железной руды, которая дешевле окатышей и предотвращает их спекание.

3-й этап: В 1990-е годы началось применение технологии опудривания шихтовых материалов для предотвращения спекания.

4-й этап: В конце 1990-х годов начали использовать вдувание кислорода в горячий восстановительный газ.

5-й этап: В 2000 г. началось использование технологии OXY+.

Технология OXY+ обеспечивает генерацию восстановительного газа путем частичного окисления природного газа кислородом (в количестве 0,5 от стехиометрического) в горелке, установленной в трубопроводе восстановительного газа сразу после реформера. Это дает дополнительный восстановительный газ, позволяет контролировать его состав и температуру и снижает капитальные затраты.

6-й этап: Перспективные разработки – комбинированная технология, включающая вдувание кислорода и технологию OXY+.

Совместное применение вдувания кислорода и технологии OXY+ позволяет повысить производительность за счет максимальной температуры газа и оптимального его состава.

В таблице 5.1 приведены технико-экономические показатели процесса Мидрекс на рассмотренных выше этапах развития технологии.

Из приведенных данных видно, что повышение производительности шахтных реакторов Мидрекс достигается за счет повышения температуры вдуваемого в реактор восстановительного газа. Этому способствует предотвращение спекания окатышей за счет частичной замены их кусковой рудой, а главным образом за счет накатывания на них порошков CaO и MgO как при производстве окатышей, так и перед загрузкой их в реактор металлизации. Применение кислорода, вдуваемого в восстановительный газ совместно с природным газом также способствует увеличению температуры и оптимизации состава восстановительного газа.

Таблица 5.1 – Эволюция технико-экономических показателей процесса Мидрекс

На одном из последних модулей Мидрекс на заводе IMEXSA (Ispat Mexi-cana) производительностью 1,2 млн. т/год, введенном в эксплуатацию в августе 1997 г. и имеющем диаметр восстановительного реактора 6,65 м, при использовании новейших технологических разработок достигнуты следующие показатели:

Новой разработкой в технологии Мидрекс является также система Midrex Hotlink, направленная на энергосбережение в масштабе комплекса «Производство ГЖ – выплавка электростали из ГЖ». Эта система позволяет не охлаждать полученные в реакторе Мидрекс металлизованные окатыши и загружать их в электропечь с температурой около 700 о С. При степени металлизации ГЖ 95% это позволяет снизить расход электроэнергии при выплавке электростали на 120 – 140 кВт•час/т стали.

Как делают ГБЖ и окатыши

Это вторая часть, будет еще продолжение.

Затем руду везут на обогатительную фабрику, где железистые кварциты подвергаются дроблению и происходит процесс отделения пустой породы методом магнитной сепарации: руду измельчают, потом отправляют на магнитный барабан (сепаратор), к которому в соответствии с законами физики все железное прилипает, а не железное – смывается водой. После этого из полученного железорудного концентрата делают окатыши и ГБЖ, которое затем используется для выплавки стали.

На фото мельница, перемалывающая руду.

В цехах стоят такие поильники, все-таки тут жарко, а без воды никак.

Масштабы цеха, где в барабанах дробится руда впечатляют. Руда перемалывается естественным образом, когда камни бьются друг о друга в процессе вращения. В барабан с семиметровым диаметром помещается около 150 тонн руды. Существуют и 9-метровые барабаны, их производительность больше чуть ли не вдвое!

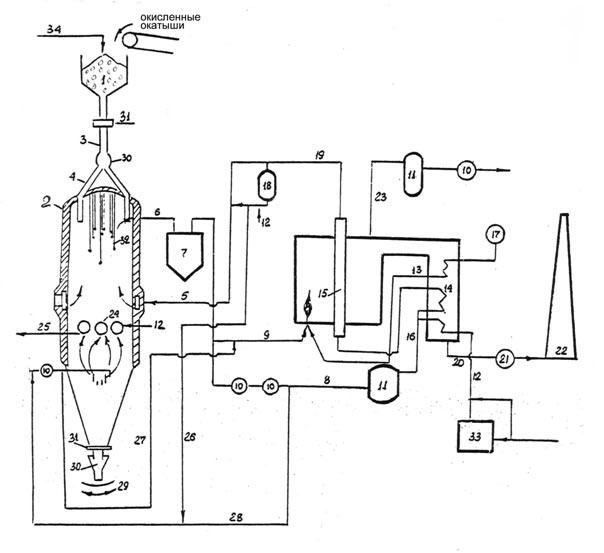

Комплекс ЦГБЖ-3 занимает территорию в 19 гектаров, и в него входит около 130 объектов: станции грохочения шихты и продукта, тракты и транспортировки окисленных окатышей и готовой продукции, системы обеспыливания нижнего уплотнительного газа и ГБЖ, эстакады трубопроводов, редукционная станция природного газа, станция уплотнительного газа, электрические подстанции, реформер, компрессор технологического газа и другие объекты. Сама шахтная печь высотой 35,4 м, размещается в восьмиярусной металлоконструкции высотой 126 метров.

Производится ГБЖ из окатышей при температуре около 900 градусов за счёт прямого восстановления природным газом (металлизации) окатышей.

В последующем через пресс-форму или как ее еще называют “брикет-пресс” образуются железные брикеты.

Принцип работы установки «Мидрекс»

Мидрекс-процесс был разработан в 1965-1967 гг. американской фирмой «Мидленд-Росс» (Midland Ross corp.), а в 80-х годах в России, на Оскольском Электрометаллургическом Комбинате, был построен крупнейший в Европе цех с четырьмя печами «Мидрекс» общей производительностью 1,7 млн. т в год.

Давайте рассмотрим приципы, заложенные в процесс «Мидрекс».

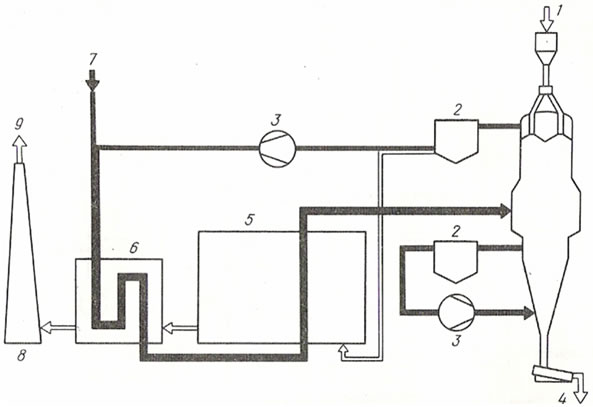

На рисунке 1 изображена принципиальная схема процесса «Мидрекс» для прямого восстановления железа из руд.

По системе транспорта сырья окисленные окатыши подаются в промежуточный бункер (поз. 1, рис. 1) шахтной печи (2), откуда они самотеком через загрузочную трубу (3) и двенадцать распределительных труб (4) поступают в зону восстановления шахтной печи, где и восстанавливаются газом по химическим реакциям:

Fe2O3 + 3H2 = 2Fe + 3H2O – 880 кДж/т Fe (210000 ккал/т Fe)

Fe2O3 + 3CO = 2Fe + 3CO2 + 250 кДж/т Fe (60000 ккал/т Fe)

Восстановительный газ (5) выходит из зоны восстановления шахты печи, окисленным до СО2, в составе колошникового газа (6) очищается от пыли и охлаждается в скруббере (7). После охлаждения, колошниковый газ разделяется на два потока: технологический (8) и топливный (9) газы.

Технологический газ, содержащий газ-окислитель (СО2) сжимается в двух ступенях компрессоров (10) до (1,2…1,5) бар, т.е. (120…150) кПа, а затем подается в холодильник технологического газа (11), где насыщают его необходимым количеством водяных паров. Технологический газ смешивают с подогретым очищенным газом (13), смесь подогревают в рекуператоре (14) и подают в реакционные трубы реформера (15). При технологической необходимости, используют процесс пароводяной конверсии природного газа, т.е. в технологический газ подают окислитель — водяной пар (16).

Конверсию природного газа окислителями технологического газа проводят на никелевом катализаторе в 288 реакционных трубах при температуре (900..920)°С.

Протекают, ранее указанные, химические реакции с участием двух видов окислителей, содержащихся в конвертируемом газе:

СН4 + Н2О = СО + 3Н2 – 8650 кДж/м3 СН4 (2070 ккал/м³ СН4);

СН4 + СО2 = 2СО + 2Н2 – 10500 кДж/м3 СН4 (2520 ккал/м³ СН4).

Рис.1 Принципиальная технологическая схема газовых потоков в установке «Мидрекс».

1 – промежуточный бункер; 2 – шахта печи; 3 – центральная загрузочная труба; 4 – загрузочные трубы; 5 – восстановительный газ; 6 – колошниковый газ; 7 – скруббер; 8 – технологический газ; 9 – топливный газ; 10 – компрессор; 11 – холодильник; 12 – природный газ; 13 – смешанный газ; 14 – рекуператор; 15 – реформер; 16 – водяной пар; 17 – воздух; 18 – холодильник; 19 – конвертированный газ; 20 – дымовой газ; 21 – дымосос; 22 – труба; 23 – инертный газ; 24 – питатели постоянного действия; 25 – охлаждающий газ; 26 – конвертированный газ в зону охлаждения; 27 – охлаждающий газ в топливный; 28 – технологический газ в охлаждающий; 29 – маятниковое разгрузочное устройство; 30 – газодинамический затвор; 31 – отсечной шибер; 32 – термозонды; 33 – сероочистка; 34 – подача меловой суспензии.

Тепло для нагрева и конверсии газовой смеси выделяется в межтрубном пространстве реформера за счет сжигания топливной части колошникового газа (9) в 120 главных и 36 вспомогательных горелках. Воздух для сгорания топливного газа подается главной (17) и вспомогательной воздуходувками.

Часть конвертированного (19) газа проходит через холодильник (18), в котором газ охлаждается водой до температуры (30…45)°С. Охлажденный газ используют для регулирования температуры всего потока конвертированного газа (26).

Конвертированный природный газ (после автоматической коррекции по содержанию СН4), с заданной температурой, поступает в зону восстановления шахтной печи через 72 фурменных отверстия. Дымовые газы (20) после реформера используют в рекуператоре для подогрева воздуха, подаваемого на главные горелки, а также для подогрева смешанного и природного газов, а затем выбрасывают дымососом (21) в дымовую трубу (22). Около 10% дымовых газов содержащих СО2 используют для получения инертного газа (23), необходимого для заполнения бункеров (хранилищ) пирофорных (не пассированных) металлизованных окатышей.

Металлизованные окатыши из зоны восстановления через питатели постоянного действия – ППД (24), поступают в зону охлаждения печи, где их температура снижается охлаждающим газом (25).

Для регулирования массовой доли углерода в окатышах и распределения температуры по высоте шахтной печи, в рабочем пространстве печи организованны перетоки холодного конвертированного газа (26) в охлаждающий газ (25), а горячего восстановительного газа из зоны восстановления — в зону охлаждения, со сбросом части охлаждающего газа в топливный газ (27) и, наконец, подача технологического и природного газов охлаждения, а природного газа — в промежуточную зону для участия в процессе металлизации (восстановления).

Выгрузка металлизованных окатышей из печи производится маятниковым разгрузочным устройством — МРУ (29), расположенным в нижней части печи (МРУ может выполнять функцию спеколомателя, устраняя аварийные ситуации на печи).

Для предотвращения утечки горючих газов и пыли из шахтной печи установлены верхний и нижний газодинамические затворы — ВГДЗ и НДЗ (30), оснащенные отсечными шиберами (31).

Металлизованные окатыши распределяют в три бункера хранения продукта перед электросталеплавильным цехом комбината и в три бункера промежуточного хранения перед отгрузкой потребителям (на установке отгрузки окатышей установлено еще два бункера).

«Реметы» — металлизованные окатыши имеющие низкую степень металлизации или содержащие углерод менее требуемых технологической инструкцией (соответственно, менее 90% и 1,2%), транспортируются от шахтной печи на закрытый склад реметов или на открытый склад окисленных окатышей для повторный металлизации (т.е. реметы дозировано направляются в поток шихты, загружаемой в установку металлизации).

Для производства пассированных (непирофорных) металлизованных окатышей, в промежуточном бункере (1) перед загрузкой шихты в печь металлизации предусмотрена обработка окисленных окатышей сырьевым шлаком цементного завода или меловой суспензией (34).

Мелочь металлизованныых окатышей подвергают брикетированию (смешивание со связующим веществом — мелассой, сахарной патокой и прессование в таблетки, форма и размер которых напоминают конфеты — «подушечки»). При пресовании металлизованной мелочи сдавлииваются поры и каналы поверхности металлической «губки», что значительно снижает пирофорность металлизованного продукта. Брикеты, как и металлизованные окатыши подают в сталеплавильный цех комбината.

Обобщенная схема процесса «Мидрекс» изображена на рис. 2.

Рис.2 Схема варианта процесса «Мидрекс» с использованием окисленных окатышей (или кусковой руды):

1- окисленные окатыши; 2 – скруббер; 3 – компрессор; 4 – губчатое железо; 5 – риформер; 6 – рекуператор; 7 – природный газ; 8 – дымовая труба; 9 – отходящий газ

Стилизованная схема процесса «Мидрекс», более удобная для изучения описанной технологии, без разъяснений показана на рис. 3.

Рис.3 Технологическая схема процесса «Мидрекс»

1 – воздуходувка; 2 – теплообменник; 3 – смеситель газов; 4 – конвертер; 5 – компрессор; 6, 7 – скруббер для колошникового газа; 8 – шахтная печь; 9 – вибрационный грохот; 10 – брикетировочный пресс

Реметы гбж что это

Применение технологий по производству железа прямого восстановления (или губчатого железа) в основном в виде металлизированных окатышей DRI (Direct Reduced Iron) и горячебрикетированного железа НBI (Hot Briquetted Iron) по-прежнему, как и несколько десятилетий назад, считается одним из самых перспективных направлений для эффективного развития мировой металлургии.

Известно, что использование губчатого железа при выплавке стали (в основном, в электродуговых печах) позволяет производить наиболее высококачественный, экономически выгодный (с относительно низкой энергоемкостью) и экологически чистый металл (по сравнению с доменным процессом), пригодный для удовлетворения самых высоких требований таких отраслей-потребителей, как машиностроение (авиа-, судостроение и т. д.).

Текущий спрос на DRI и НBI стабильно растет, невзирая на нестабильность цен, поставок и качества всех альтернативных видов сырья (железной руды, кокса и черного лома).

Однако, несмотря на непрерывную рекламу ряда сравнительно новых технологических процессов (Midrex, ITmk3), постоянный рост производства продукции прямого восстановления железа и увеличение инвестиций в его расширение по всему миру (в том числе и в России) идет сравнительно медленно. Темпы освоения данных технологий явно не успевают за потребностями металлургии.

Что же мешает более стремительному развитию рынка железа прямого восстановления (ПВЖ) в мире? Каковы перспективы его развития? Предлагаем разобраться.

Формирование и особенности рынка

Промышленное производство железа непосредственно из руды, минуя доменный (с использованием кокса) процесс, появилось в 1970-х гг. Первые установки прямого восстановления железа были малопроизводительны, а конечный продукт имел сравнительно много примесей.

Широкое распространение этого процесса началось в 1980-х гг., когда в горно-металлургическом комплексе началось широкое применение природного газа, который идеально подошел для прямого восстановления железной руды. Кроме того, помимо природного газа, в процессе прямого восстановления железа оказалось возможным использование продуктов газификации углей (в частности бурых), попутного газа нефтедобычи и другого топлива-восстановителя.

Технологические изменения, происшедшие в 1990-е гг., позволили значительно снизить капитало- и энергоемкость различных процессов прямого восстановления железа, в результате чего произошел новый скачок в производстве продукции DRI, который продолжается до сих пор.

Отметим, что формы и конструкции реакторов очень разнообразны (например, это вращающаяся трубчатая печь или шахтная печь), как и разнообразен комплекс всего вспомогательного оборудования.

Реакция восстановления эффективно идет только на поверхности твердых частиц руды, поэтому нужен определенный компромисс между сырьем (пылеобразная или пористая форма) и конечной продукцией (спеченными окатышами, брикетами, «наггетами» и т. п.).

Разнообразие технологий, оборудования и сырья создало большое разнообразие названий способов прямого восстановления, число которых перевалило за два десятка. Однако только немногие из них прошли опытно-промышленную и промышленную проверку, доказав свою высокую производительность и рентабельность, а также создают готовую продукцию высокого и стабильного качества.

Все эффективные методы прямого восстановления качественного железа фактически используют единственный процесс: богатое железорудное сырье (руда или окатыши с содержанием железа не менее 70%) восстанавливается при высоких температурах до содержания железа (85–90% и более) специальной газовой смесью.

Именно поэтому основное производство железа прямого восстановления главным образом сосредоточено в странах, обладающих большими запасами нефти (т. е. попутного газа), природного газа и железной руды, а также ограниченных в ресурсах альтернативного металлолома (т. е. в странах Латинской Америки, Ближнего и Среднего Востока).

На сегодня в мире наиболее широко распространены технологии прямого восстановления железа компании Midrex (США), установки которой работают во многих странах с 1971 г. Лидирующие позиции в DRI эта компания удерживает последние 29 лет подряд. В 2007 г. по технологиям Midrex произведено около 40 млн т DRI, или 60% от общего мирового производства.

К разновидностям Midrex также относятся технологии Corex Midrex, Fastmet, Fastmelt, Kwiksteel и ITmk3 (права на которую принадлежат японской Kobe Steel, а на территории СНГ – Hares Engeneering).

Большими приверженцами установок Midrex являются многие предприятия крупнейшего в мире производителя стали – концерна ArcelorMittal, расположенные, в частности, в Германии, Канаде, Мексике, Тринидаде и Тобаго и ЮАР, общие мощности которых (созданные в 1971–1999 гг.) составляют около 6 млн т в год, или 13% мирового производства губчатого железа по данной технологии.

Другими ведущими производителями DRI на базе Midrex являются: Mobarakeh Steel (Иран, мощность – 4 млн т), Essar Steel (Индия, мощность – 3,82 млн т), Hadeed (Саудовская Аравия, 3,21 млн т), EZDK (Египет, 2,32 млн т), Qatar Steel (Катар, 1,9 млн т), Lisco (Ливия, 1,75 млн т).

Среди крупных предприятий, использующих технологии Midrex, – российский Оскольский электрометаллургический комбинат (ОЭМК), который за 1983–1987 гг. построил и запустил 4 модуля Midrex общей мощностью 1,67 млн т металлизированных окатышей DRI в год.

Российский Лебединский ГОК с 1999 г. выпускает брикеты HRI по несколько иной технологии – HYL/Energiron (мощностью 0,9 млн т в год). В 2007 г. ЛГОК закончил строительство и запустил в действие завод по выпуску 1,4 млн т в год горячебрикетированного железа (HBI) по методу HYL/Energiron.

Этот способ является следующей (после Midrex) ведущей в мире технологией по выпуску прямовосстановленного железа.

На базе технологий HYL/Energiron в 2007 г. было выпущено 11,3 млн т DRI или, точнее, HRI, (т. е. 17% мирового производства). Этот процесс (кроме России) получил распространение в таких странах, как Мексика, Венесуэла, Бразилия, Саудовская Аравия, Индонезия, Индия и Малайзия. HYL/Energiron, как Midrex, в своем производстве использует природный или попутный газ.

Отдельно отметим установку Finmet. Данное производство (мощностью 2,2 млн т HBI) с 2000 г. действует лишь в Венесуэле на предприятии Orinoco Iron Matanzas. В основе Finmet стоит печь-реактор с псевдоcжиженным («кипящим») слоем, где процесс восстановления железа также производится газом.

Множество других технологий по выпуску губчатого железа (SL/RN, Jindal, DRC, SIIL, Tisco, Codir и т. д.) в основном работают на базе печей с вращающимся подом с использованием угля или пылеугольной смеси в Индии, Китае, США и Южной Африке. Качество металла по всему комплексу этих технологий, а также их экологичность, существенно ниже. Однако они зачастую дешевле, поэтому в прошлом году общая доля объема производства в таких установках возросла на 2,8% по сравнению с 2006 г. и достигла 22,6% мирового производства (или 15,1 млн т). Структура производства железа прямого восстановления (DRI и др.) в мире в последние годы приведена на рис. 1.

Продукция. В результате прямого восстановления железа получают высокометаллизированное сырье сложного комплекса свойств (по составу, структуре, размеру и т. д.), зависящее от примененной технологии. Поэтому классификация этой готовой продукции не вполне установилась и является недостаточно четкой.

Иногда к DRI, прямо по определению, относят все виды железа прямого восстановления. Порой выделяют DRI как окатыши и аналог крупнокусковой руды.

Порой, в зависимости от температуры производства, различают два вида DRI: холодное (СDRI) и горячее железо прямого восстановления (HDRI). НBI, как правило, называют горячепрессованную форму DRI, разработанную для более удобной перевозки, хранения и использования. Считается, что сейчас DRI (окатыши) составляют около 87% (СDRI – 83%, а НDRI – 4%) от всего производимого железа прямого восстановления в мире, а на долю НBI приходится порядка 12%.

Впрочем, для новых вариантов технологий и продуктов склонны появляться и новые названия.

Базовыми для свойств DRI-HBI являются три главных химических фактора: уровень металлизации, содержание и форма углерода, содержание и тип примесей. Характерные уровни металлизации, достигаемые в современном процессе прямого восстановления, колеблются в пределах 85–98%.

В основных процессах DRI-HBI достигается не только низкое содержание серы и фосфора (часто попадающих из угля в классической металлургии), но и низкое содержание большинства других остаточных элементов, таких как медь, хром, свинец, молибден, олово и др. (характерных для переработки металлолома). Качество железа (далее – стали) по вредным примесям получается очень высоким.

Отметим, что, в отличие от руды и лома, DRI-HBI капризны к условиям хранения и транспортировки. Со временем, особенно при повышенной влажности, идет окисление продукта с плавным ухудшением его свойств.

Потребление. Железо прямого восстановления почти исключительно используется в электрометаллургии. Концепция загрузки электродуговых печей (ЭДП) продукцией DRI-HBI дает возможность использовать более высокую энергию плавки при увеличении производительности печи. Однако его можно также загружать в мартеновские и конвертерные печи (вместо металлолома). Доменный процесс в таком производстве полностью исключен. Поэтому сырье DRI-HBI позволяет снизить негативное влияние металлургического производства на окружающую среду, в том числе за счет уменьшения выбросов углекислого газа (оксида серы и др.) в атмосферу.

Рост производства и потребления губчатого железа в мире обгоняет динамику развития электросталеплавильного производства (рис. 2).

Среднегодовой темп роста выпуска железа прямого восстановления составил в последние десятилетия 9%, а электростали – только 7%.Частично это связано с ограничениями в мировой торговле металлоломом (как основного сырья для ЭДП).

Ввиду проблем с транспортировкой (особенно DRI) заводы по выпуску металлизированного сырья обычно строятся в непосредственной близости к металлургическим предприятиям. Доля отгрузки товарного DRI в мировой торговле составляет порядка 20% (или 8–10 млн т) от общего его производства, а HBI почти полностью (на 75–80% в объеме 6–7 млн т) идет на экспортные продажи.

География и тенденции

С 1970 по 2007 г. общее производство железа прямого восстановления в мире возросло с 800 тыс. т до 67,22 млн т.

Крупнейшими производителями продукции DRI в мире стали Индия с выпуском 19 млн т в прошлом году, Венесуэла – 7,7 млн т, Иран – 7,4 млн т и Мексика – 6,3 млн т (рис. 3). На долю этих четырех стран до недавнего времени приходилось более 50% мирового выпуска, а в последние три года, благодаря резкому наращиванию производства DRI в Индии, – около 60%.

Производство DRI в Саудовской Аравии (4,3 млн т в 2007 г.), Тринидаде (3,5 млн т), России (3,4 млн т – занимает 7-е место на данном рынке) и Египте (2,8 млн т) в сумме с первой четверкой стран обеспечивает 80% мирового выпуска этой продукции.

Отметим лидирующую роль Индии, которую «подстегивает» неуклонно растущий внутренний спрос на DRI. Развивающаяся металлургия Индии имеет до 45% электросталеплавильного производства от всего объема производственных стальных мощностей. При этом в стране – небольшие ресурсы собственного черного лома и малые ресурсы углей коксующихся марок. Но Индия весьма богата высококачественной рудой и природным газом (на западе страны). Все факторы – в пользу производство железа прямого восстановления, и оно не заставило себя долго ждать.

Сейчас на основе технологий Midrex и HYL (с применением газа) выпускается только 40% индийского DRI. Остальные 60% железа прямого восстановления производятся в малых «угольных» установках (с ежегодной мощностью от 200 до 200 тыс. т каждая). Качество продукции – соответствующее, однако цена вполне устраивает индийскую металлургию, преимущественно работающую на стройиндустрию страны.

Венесуэла, развившая мощное производство DRI с использованием попутного и природного газа, в последнее время вынуждена постепенно сокращать свое производство. Заметный экономический рост во многих развивающихся странах привел к ограничению поставок сырьевых материалов, в частности железорудных окатышей. Нестабильной в Венесуэле оказалась ситуация с природным газом, электричеством и даже поставкой запасных частей и оборудования из США. Это заставило многие заводы по выпуску DRI сократить производство. К примеру, в I квартале 2008 г. в стране использовалось менее 70% действующих мощностей железа прямого восстановления.

Справедливости ради отметим, что с проблемами за последние год-два столкнулись аналогичные производства DRI во многих странах мира. Произошел резкий рост производственных затрат из-за стремительного роста мировых цен на железную руду (которые за последние 4 года подскочили на 160%), на природный газ и фрахтовые ставки, а также некоторая дестабилизация рынка.

Однако с учетом роста спроса (и цен) на сталь динамика выпуска железа прямого восстановления осталась весьма позитивной.

Тем не менее мировое производство продукции DRI в 2007 г. выросло на 12,4% относительно 2006 г., в основном за счет ввода в действие новых мощностей в России (на Лебединском ГОКе заработал 2-й модуль по выпуску HBI), Катаре (на Qatar Steel – 2-й модуль по выпуску 1,5 млн т в год DRI и HBI), Саудовской Аравии (на Hadeed – модуль Е мощностью 1,75 млн т в год НDRI и DRI, а также на DRIС Dammam – два модуля DRI мощностью 1 млн т в год каждый) и в Индии, где в 2007 г. было введено порядка 100 (!) установок на базе роторных печей общей мощностью 3 млн т DRI в год.

Вместе с тем на реконструкцию в прошлом году было остановлено семь заводов DRI на базе технологий Midrex: четыре в Иране и по одному в Малайзии, Омане и Пакистане, а также четыре завода DRI на базе HYL/Energiron: три в Абу-Даби (которые должны войти в строй в 2008–2011 гг.) и один в Египте (до 2010 г.).

Средняя загрузка мировых мощностей по выпуску DRI в 2007 г. составила всего 83,5% (рис. 4), так что резервы у отрасли есть.

В текущем году они начали «включаться в процесс». За 8 месяцев 2008 г. производство продукции DRI (по данным IISI) увеличилось на 11,4% (до 39,6 млн т) по сравнению с аналогичным периодом 2007 г. (табл. 1).

В 2008 г. лидеры по объемам выпуска DRI не изменились. При этом лучшие темпы роста производства отмечены у Катара, России, Саудовской Аравии, Ливии, Аргентины и Индии. Отрицательную динамику выпуска DRI продемонстрировали Бразилия, Венесуэла, Тринидад и Тобаго, Иран, Канада и ЮАР.

Отметим, что Россия, так же как и Индия, обладает значительными преимуществами в производстве DRI, а именно доступом к относительно дешевым огромным запасам природного газа, качественной железной руды и электроэнергии.

Россия занимает сейчас 7-е место в рейтинге крупнейших стран – производителей DRI в мире. При этом данное положение на рынке, по мнению руководства «Газметалла», совершенно не отражает все возможности, которые есть у страны. Эти факты, наряду со стремлением российской компании стать мировым лидером в производстве HBI, объясняют быстрый рост производства железа прямого восстановления в России (см. табл. 1).

Сохранится ли эта тенденция?

Аналитики сходятся в позитивных оценках развития мирового рынка DRI. По их мнению, баланс спроса и предложения на этом рынке не будет достигнут, по крайней мере, в течение ближайших 3–4 лет. По прогнозам специалистов, производство DRI к 2012 г. достигнет 111 млн т (при среднегодовом росте 12%), тогда как спрос на него в 2011 г. составит 130 млн т.

Доказательством этих ожиданий служат многочисленные планы производителей DRI по созданию новых мощностей (табл. 2).

Кроме указанных компаний, новую модель бизнеса на рынке DRI планирует внедрить японская компания Kobelco. Эта компания намерена производить 80%-е железо прямого восстановления по технологии Fastmet (использующей дешевую рудную мелочь и обыкновенный уголь) в «сырьевых» странах и импортировать его в виде HBI в Японию для сокращения затрат на чугун, кокс и ЖРС, а также снизить выбросы углекислого газа в атмосферу.

Мнение ряда аналитиков, что на рынке прямого восстановления железа хорошие перспективы есть у мощнейшей металлургии Китая, мы не вполне разделяем. Условия страны весьма неблагоприятны для выпуска DRI, поэтому сейчас она импортирует до 500 тыс. т этого сырья в год.

Другое дело – российская ситуация. После ввода в 2007 г. на Лебединском ГОКе нового завода по технологии Midrex (мощностью 1,4 млн т в год, увеличив общую производительность HBI до 2,3 млн т), компания «Газметалл» («Металлоинвест») Алишера Усманова планирует запустить еще две установки на Михайловском ГОКе. В итоге к 2011 г. «Газметалл» сможет производить более 6 млн т высококачественного HBI и стать крупнейшим в мире производителем этой продукции.

Помимо «Газметалла», строить новые заводы по выпуску прямовосстановленного железа (на угольных технологиях) в России планируют:

• «Амурметалл» (Амурская область и ЕАО, Россия) на базе Гаринского ГМК с использованием Кимкано-Сутарского железорудного месторождения;

• Сибирская металлургическая компания (Иркутская область, Россия) с применением бурого угля, до конца 2008 г. на предприятии будет работать три линии DRI общей производительностью 450 тыс. т.

Так что в развитии тех и иных вариантов технологий производства железа прямого восстановления в России сомневаться не приходится.

Метод прямого восстановления железа находит все большее количество приверженцев по всему миру. Этот процесс позволяет избежать «дорогой» доменный передел, тем самым снизив сырьевые и энергетические расходы на фоне роста мировых цен на кокс, металлолом и железную руду, а также сокращения поставок сырья необходимого качества.

Продолжаются технологические поиски различных вариаций метода, использующие менее качественную руду и различные типы углей. Однако экология процесса и качество металла при этом быстро откатываются вниз. Восстановление руды природным газом остается вне конкуренции. Более того, оно создает наиболее чистое сырье, далее – наиболее качественный металл, востребованный самыми высокотехнологичными отраслями машиностроения. Спрос на подобную продукцию остается высоком, поскольку массовая китайская сталь или «западный» металл из многооборотного лома такими качествами не обладают.

В ряде стран, в частности в России, имеются особо благоприятные условия для развития производства DRI. Остается только пожелать ей реализовать этот потенциал….