сборка рэа что это

Автоматизированное проектирование радиоэлектронной аппаратуры

Целью публикации является ознакомление инженерно-технических работников с одним из бурно развивающихся направлений в современной индустрии информационных технологий.

Предисловие

Автоматизация проектной и расчетной деятельности в инженерной практике имеет длительную и достаточно насыщенную историю. Обращаясь к относительно недалекому прошлому достаточно вспомнить счеты, механические арифмометры и логарифмические линейки. Несколько позже в расчетную практику вошли электронные калькуляторы, которые и до настоящего времени имеют широкое применение. Все эти устройства нацелены на облегчение выполнения разнообразных расчетов, значительная доля которых приходится на проектную деятельность инженеров.

Система автоматизированного проектирования – автоматизированная система, реализующая информационную технологию выполнения функций проектирования, представляет собой организационно-техническую систему, предназначенную для автоматизации процесса проектирования, состоящую из персонала и комплекса технических, программных и других средств автоматизации его деятельности. Также для обозначения подобных систем широко используется аббревиатура САПР.

Основное назначение САПР заключается в повышении эффективности инженерной деятельности: сокращении трудоемкости и сроков проектирования, обеспечении высокого качества проектных решений и документации, минимизации натурного моделирования и испытаний опытных образцов, снижении затрат на подготовку производства.

В современной инженерной практике наибольшее распространение получили следующие виды САПР:

Содержание настоящей публикации ограничивается только вопросами, связанными с предметной областью САПР радиоэлектронной аппаратуры на печатных платах.

В 1948—1950 годах Уильям Шокли создал теорию p-n- перехода и плоскостного транзистора и первый такой транзистор был изготовлен 12 апреля 1950 года. В 1954 году Texas Instruments выпустила первый кремниевый транзистор. Планарный процесс на основе кремния стал основной технологией производства транзисторов и интегральных схем.

Расширению спектра применимости электронных устройств также содействовал и прогресс в технологии производства печатных плат, которые обладают высокими показателями надежности электрических соединений и механической прочностью, что является первоочередным требованием к мобильным и стационарным электронным изделиям.

«Днем рождения» печатных плат считается 1902 год, когда изобретатель, немецкий инженер Альберт Паркер Хансен подал заявку в патентное ведомство родной страны.

Печатная плата Хансена представляла собой штамповку или вырезание изображения на бронзовой (или медной) фольге. Получившийся проводящий слой наклеивался на диэлектрик – бумагу, пропитанную парафином. Уже тогда заботясь о большей плотности размещения проводников, Хансен наклеивал фольгу с двух сторон, создавая двустороннюю печатную плату. Изобретатель также использовал идущие насквозь печатной платы соединительные отверстия. В работах Хансена есть описания создания проводников при помощи гальваники или проводящих чернил, представляющих собой измельченный в порошок металл в смеси с клеящим носителем.

Печатная плата (printed circuit board, PCB) — пластина из диэлектрика, на поверхности или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой.

Эти тенденции в развитии схемотехники и конструирования РЭА потребовали кардинальных изменений в подходах к организации процессов создания электронных изделий высокой функциональной и конструкторской сложности, что стимулировало появление промышленных систем автоматизированного проектирования радиоэлектронной аппаратуры.

На первых этапах становления САПР РЭА основными заказчиками стали предприятия — создатели сложных вычислительных комплексов, генеральные конструкторы которых стали организовывать специализированные подразделения САПР в структуре своих конструкторских бюро.

Значительный вклад в теорию и практику САПР РЭА в частности внесли следующие ученые:

Абрайтис Людвикас Блажевич

Базилевич Роман Петрович

Вермишев Юрий Христофорович

Зайцева Жанна Николаевна

Маркаров Юрий Карпович

Матюхин Николай Яковлевич

Норенков Игорь Петрович

Петренко Анатолий Иванович

Рябов Геннадий Георгиевич

Рябов Леонид Павлович

Селютин Виктор Абрамович

Тетельбаум Александр Яковлевич

Широ Геннадий Эдуардович

Штейн Марк Елиозарович

и многие другие.

Структура и основные этапы проектирования РЭА

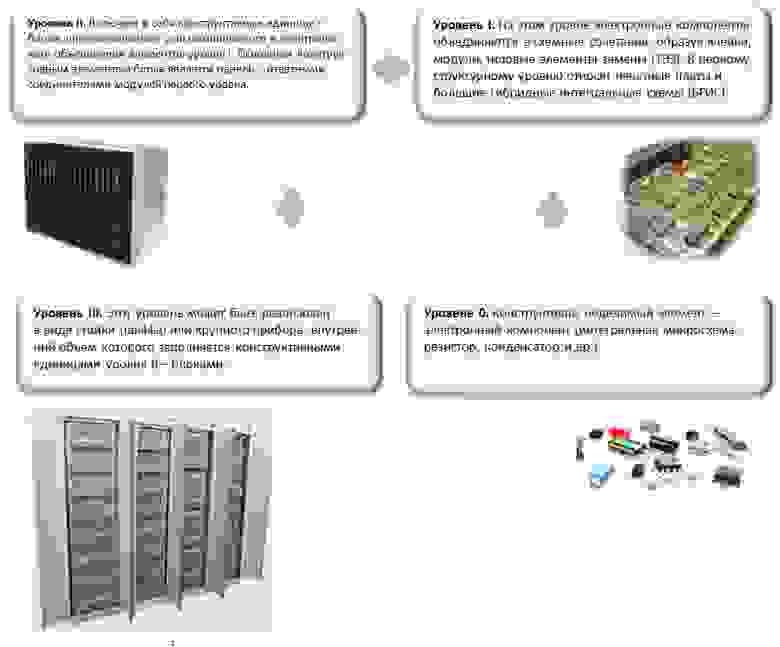

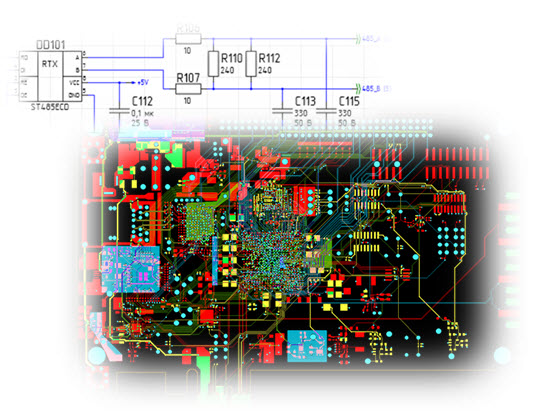

Современная электронная аппаратура реализуется на уровнях конструкторской иерархии, показанной на рисунке ниже. Для всех уровней иерархии используются соответствующие средства автоматизированного проектирования такие как САПР БИС/СБИС, печатных плат, блоков и шкафов.

Далее ограничимся вопросами автоматизированного проектирования типовых элементов замены (Уровень I). Полный цикл проектирования электронных устройств уровня I включает следующие основные этапы:

Разработка схемы электрической принципиальной (Э3)

Схема электрическая — графическое изображение, используемое для передачи с помощью условных графических и буквенно-цифровых обозначений структуры электронного устройства. Включает условные графические обозначения (УГО) электронных компонентов и связей между их выводами.

Принципиальная схема может быть представлена на одном и более чертежных листов, при этом схема не регламентирует взаимное (физическое) расположения электронных компонентов. Всем компонентам на схеме и соединениям присваиваются уникальные идентификаторы (номер компонента по схеме, имя цепи и пр.). Для повышения читабельности схемы используются компактные графические объекты – шины и соединители.

Разработка электрических схем выполняется с использованием предварительно подготовленных и аттестованных на соответствие требованиям ГОСТ библиотек условных графических обозначений электронных компонентов.

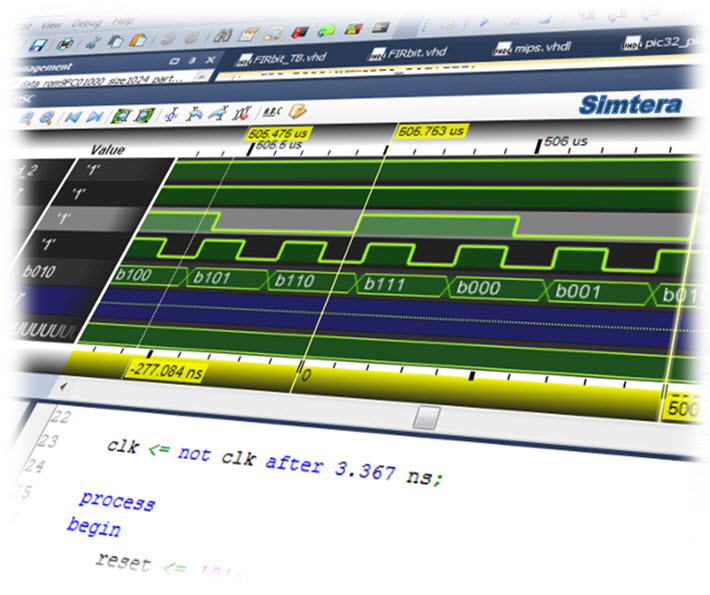

Логическое моделирование цифровых устройств

Логическое моделирование – один из распространенных способов проверки поведенческих и функциональных свойств проектируемых цифровых устройств и нацелено на сокращение затрат, связанных с созданием и испытаниями опытных образцов. Структура цифрового устройства для моделирования описывается на одном из распространенных языков описания электронной аппаратуры – VHDL и (или) Verilog, а значения сигналов в соединениях и динамика их изменений во времени отображаются в виде графических временных диаграмм.

Современные программные средства поддерживают режимы логического моделирования асинхронных и синхронных цифровых устройств в многозначном алфавите возможных значений сигналов. Допускается моделирование и анализ совместной работы аппаратной части цифрового устройства и программного обеспечения (прошивки) в составе этого устройства, что обеспечивает целостность и полноту результатов моделирования.

Моделирование аналоговых устройств

Моделирования аналоговых устройств позволяет проводить анализ рабочих режимов и осуществлять оценку параметров схемы без изготовления ее макетных образцов.

В настоящее время широко распространены следующие виды моделирования аналоговых устройств:

Размещение электронных компонентов

Размещение (расстановка) электронных компонентов и соединительных разъемов на печатной плате является комплексной задачей, при решении которой требуется достижение компромиссов по следующим основным критериям:

Трассировка электрических соединений

Трассировка соединений является ключевым этапом конструкторского проектирования радиоэлектронной аппаратуры, решает задачу прокладки соединений на слоях печатной платы между эквипотенциальными выводами компонентов с учётом заданных правил и ограничений, основными среди которых являются ограничения на ширину проводников и минимально допустимые зазоры между элементами печатного монтажа. Показателями эффективности применяемых методов трассировки являются полнота реализации электрической схемы, минимальная суммарная длина построенных соединений, количество использованных слоев и межслойных переходов.

Волновой алгоритм автоматической трассировки

Впервые описание волнового алгоритма трассировки соединений на печатных платах было опубликовано в начале 60-х годов (Lee, C.Y., «An Algorithm for Path Connections and Its Applications», IRE Transactions on Electronic Computers, vol. EC-10, number 2, pp. 364—365, 1961). Простота этого алгоритма явилась стимулом для реализации множества соответствующих программных средств.

На каждой итерации алгоритм выполняет поиск и формирование соединения заданной ширины между двумя заданными точками на плоскости с учетом существующих препятствий. Для выполнения этих функций используется так называемое дискретное рабочее поле (ДРП) – двумерная числовая матрица, ячейки которой отображают соответствующие участки печатной платы с размерами равными ширине проводника, увеличенной на величину допустимого зазора. Это гарантирует, что два проводника, размещенные в соседних ячейках будут всегда иметь требуемый зазор между их краями. Ячейки ДРП, запрещенные для прокладки соединений, помечаются специальными метками.

Поиск соединения выполняется последовательным назначением числовых меток 1-2-3… соседним (не запрещенным для прокладки соединения) ячейкам ДРП, начиная с одной из соединяемых (“И”) и до встречи второй (“П”). В том случае, когда вторая соединяемая ячейка достигнута, от нее начинается формирование найденного соединения на основе последовательного выбора пар соседних ячеек в кодовой последовательности …3-2-1-3-2-1…

Построенное соединение отображается на ДРП новым множеством запрещенных для прокладки соединений ячеек и затем описанная процедура повторяется для последующей пары точек и т.д.

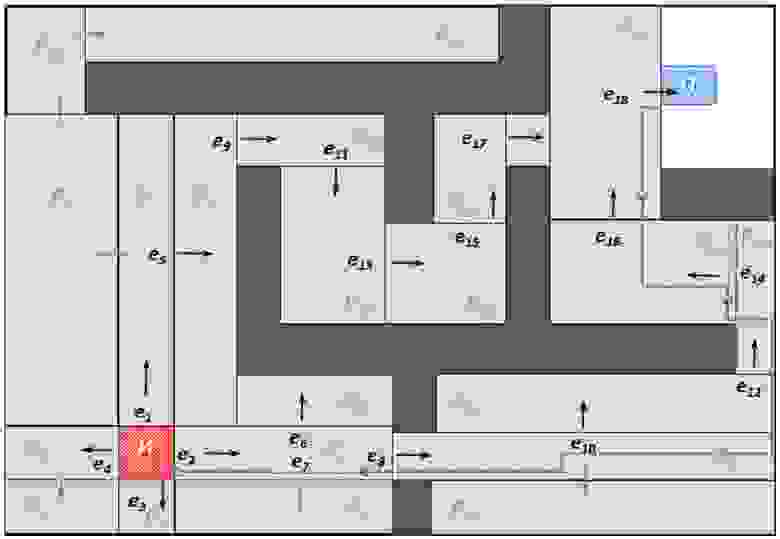

Методы геометрической трассировки

Методы геометрической (shape-based) трассировки составляют следующее за волновым поколение алгоритмов трассировки печатных плат и больших интегральных схем.

Эти методы оперируют геометрическими моделями объектов печатного монтажа (контактов, проводников и т.п.), осуществляя поиск и прокладку соединений в существующем лабиринте свободных ресурсов.

Алгоритмы этого класса решают задачу прокладки каждого соединения также в два этапа: поиск возможного соединения и его прокладка.

Поиск соединения выполняется последовательным распространением прямоугольных проб (“И” – исходная проба) по непрерывным участкам доступных трассировочных ресурсов — до встречи геометрического объекта “П” (или исчерпания всех ресурсов). Каждая сформированная проба является источником для формирования трех порожденных проб по ее ребрам (eN).

Найденный путь определяется как последовательность пар порождающих и порожденных проб

(П e18 e16 e14 e12 e10 e8 e2 И)

Методы топологической трассировки

Методы топологической трассировки оперируют с топологической моделью трассировочных ресурсов, сформированной в результате применения операций триангуляции (или подобных на основе выпуклых многоугольных геометрических фигур) к множеству характерных точек элементов печатного монтажа: контактов, проводников, зон запретов на трассировку, контура платы и т.п.

Поиск соединения выполняется последовательным анализом смежных треугольников топологической модели, начиная с тех, одной из вершин у которых является “И” и завершая первым встреченным треугольником, у которого одна из вершин есть “П”.

Найденный путь определяется последовательностью ребер смежных треугольников, расположенных между начальной и конечной вершинами:

(П e12 e11 e10 e9 e8 e7 e6 e5 e4 e3 e2 e1 И).

Представленные описания алгоритмов трассировки носят упрощенный характер и выполнены применительно лишь к простейшим однослойным структурам. На практике программные реализации этих алгоритмов обеспечивают возможности трассировки многослойных печатных плат с использованием межслойных металлизированных переходов, соблюдением широкого спектра ограничений на ширину проводников и минимально – допустимые зазоры между всеми элементами печатного монтажа.

Широкое применение электронных устройств в приборостроении, компьютерной индустрии, аэрокосмической отрасли, бытовой технике предъявляет все более жесткие требования к качеству и электрофизическим свойствам печатного монтажа, формируемого в процессе трассировки соединений на плате.

На сегодняшний день все более критичными становятся следующие дополнительные требования к методам трассировки:

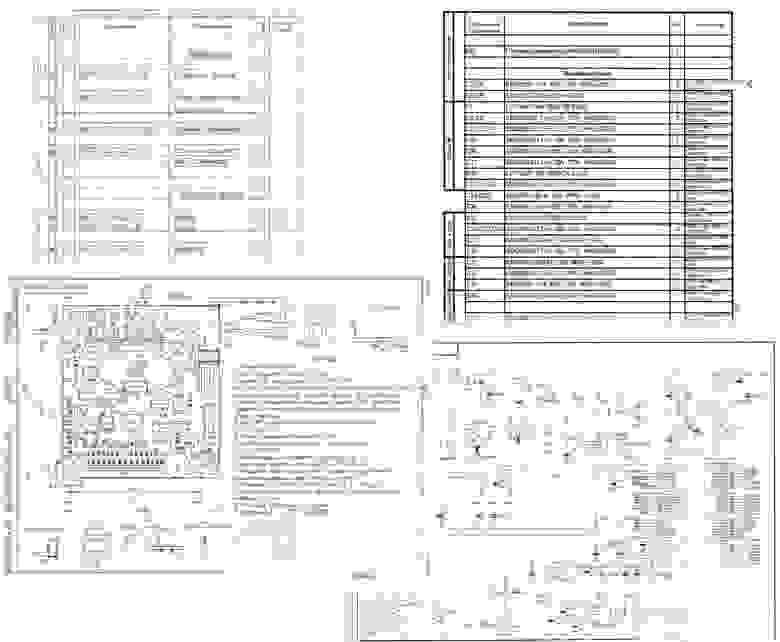

Документация на проекты электронных устройств

Завершающим этапом проектирования электронных устройств является выпуск проектной документации, включающий конструкторскую документацию и данные для изготовления печатных плат.

Конструкторская документация (КД) — графические и текстовые документы, которые, определяют состав и устройство изделия, содержат необходимые данные для его изготовления, контроля, эксплуатации. Включают спецификацию, электрическую схему, сборочный чертеж платы, перечень элементов, ведомость покупных изделий, технические условия, программу и методику испытаний и другие в соответствии с требованиями ГОСТ.

Данные на изготовление печатных плат формируются программным способом и содержат информацию, необходимую для изготовления фотошаблонов и сверления.

Форматы представления этих данных унифицированы (Gerber, ODB++) и являются стандартами de facto при передаче результатов изготовителю.

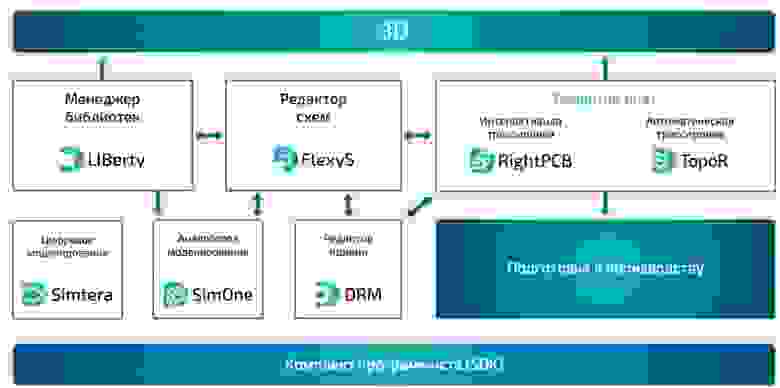

Сквозной цикл автоматизированного проектирования РЭА

С позиций пользователей (то есть разработчиков электронной аппаратуры) САПР РЭА являются программным продуктом, потребительские свойства которого оцениваются по следующим основным критериям:

Содержание сквозного цикла определяется набором проектных этапов, последовательно выполняемых на основе единой информационной модели проекта.

Такой подход обеспечивает совместимость проектных данных и возможности итеративного проектирования изделия, то есть возобновления проектных работ с начального или одного из промежуточных этапов при изменениях проектных спецификаций.

Примером САПР РЭА отечественной разработки, обеспечивающей автоматизацию основных этапов проектирования электронных устройств, является программный продукт Delta Design компании ЭРЕМЕКС:

Завершая рассмотрение вопросов, связанных с автоматизацией проектирования электронной аппаратуры, необходимо отметить, что эта сфера деятельности в настоящее время продолжает достаточно интенсивно развиваться. В ближайшей перспективе следует ожидать появления новых методов и подходов к решению задач автоматизированного проектирования.

Монтажник РЭА

Монтажник (сборщик-монтажник) радиоэлектронной аппаратуры отвечает за электрические соединения при создании электронных приборов. Кстати, в 2021 году центр профориентации ПрофГид разработал точный тест на профориентацию. Он сам расскажет вам, какие профессии вам подходят, даст заключение о вашем типе личности и интеллекте.

Особенности профессии

Монтажник РЭА соединяет между собой провода, разъёмы, катушки индуктивности, резисторы и конденсаторы, печатные платы, внешние панели и т.д., создавая таким образом узлы и блоки будущих приборов. На следующем этапе объединяет эти блоки в работоспособный аппарат и устанавливает его в корпус. На больших производствах с конвейерным производством монтажник отвечает за свой конкретный этап работы. На малых предприятиях, например, в фирмах, собирающих компьютеры под заказ, его обязанности намного шире: там он отвечает за сборку аппарата целиком, соединяя меж собой готовые узлы и модули, и следит за тем, чтобы необходимые узлы и детали всегда были в наличии.

Монтажник не разрабатывает самостоятельно схемы сборки: действует в соответствии с готовой. Профессия монтажника РЭА родственна профессиям радиомастера и радиотехника. Для человека, всерьёз интересующегося этой сферой, профессия монтажника может стать начальной ступенькой, за которой последует дальнейшая учёба, инженерное образование и профессиональный рост.

Обучение на Монтажника РЭА

Освоить профессию монтажник радиоэлектронной аппаратуры можно в колледже, получив начальное профессиональное образование (НПО).

§ 14. Общие сведения о технологическом процессе сборки РЭА

Сборка является завершающим этапом создания РЭА. Совокупность действий монтажника по установке и соединению в заданной последовательности отдельных деталей и узлов для получения готового изделия или его части называют сборкой или сборочным процессом.

Последовательность выполнения сборочных работ определяется конструкцией изделия и зависит от организации, объема и характера производства. Основой для сборки узла, блока или изделия служит базовая деталь — плата, рама, каркас или шасси.

При механической сборке прибора сначала выполняют все неразъемные соединения (расклепку, развальцовку, сварку) деталей и узлов на шасси прибора. Затем устанавливают крепежные механические детали (скобы, угольники, направляющие под печатные узлы, монтажные лепестки и т. д.). Далее размещают электроэлементы (штепсельные разъемы, гнезда для предохранителей, переключатели, ламповые панели, переходные колодки и т. д.) и электротехнические узлы на шасси прибора (трансформаторы, дроссели, выпрямители, индикаторы, ЭЛТ и т. д.). В конце собирают кинематические элементы и проверяют (контролируют) прочность установки всех деталей, электроэлементов и электрорадиотехнических узлов, а также правильность их расположения.

При электромонтажной сборке сначала подготовляют к монтажу провода, кабели, выводы радиокомпонентов, нарезают изоляционные трубки, после чего приступают к узловой сборке, которая включает в себя изготовление электрических узлов (жгутов, печатных узлов, лицевых панелей и др.). Затем устанавливают электрические узлы на шасси прибора и выполняют электрический монтаж. После этого производят контроль и регулировку прибора.

Общую сборку готового прибора (установку шасси в корпус прибора или установку защитного кожуха, задней панели, закрепление лицевой панели и регулировочных деталей и т. д.) проводят после выполнения всех электромонтажных и контрольно-регулировочных работ.

Схема технологического процесса, сборки прибора с учетом электромонтажных работ показана на рис. 8.

Рис. 8. Схема технологического процесса сборки радиоприборов

Порядок размещения (компоновки) на шасси электро- и радиотехнических изделий и характер креплений определяются рабочим чертежом. В отдельных случаях сборка может чередоваться с операциями электрического монтажа, например подпайка к выводам трансформатора монтажных проводов с образованием жгута. Такое чередование сборки и частичного монтажа производится в тех случаях, когда тесное размещение деталей на шасси затрудняет доступ к монтажу.

Высокая надежность РЭА и приборов в различных эксплуатационных условиях определяется качеством механической сборки узлов и всего изделия. Поэтому механические детали конструкции (каркасы, корпуса, шасси, субпанели и т. д.) скрепляют сваркой, заклепками или другим способом. Для обеспечения надежного контакта под лепестками заземления удаляют защитное покрытие до металлического блеска. Оси управления приборов с фиксирующими устройствами затягивают стопорными гайками, а изделия, устанавливаемые на шасси прибора, надежно укрепляют. Такое же требование относится к изделиям, которые устанавливают на лицевой панели прибора. Изделия, передающие движение (валы, маховики, рукоятки и т. п.), должны обеспечивать плавную работу без заеданий. Моменты вращения кинематических элементов, механизмов на выходных валиках или рукоятках управления, а также мертвые ходы в зацеплениях зубчатых колес должны соответствовать заданным техническим требованиям.

Стопорения разъемных соединений должны быть точными и надежными, а резьбовые соединения затянуты и защищены от самоотвинчиваний. Болты и винты крепления после окончательной сборки изделия законтривают краской.

Радиоэлектронные устройства и приборы, как правило, создаются на основе унифицированных металлоконструкций с применением специальных прессованных алюминиевых профилей, которые при изготовлении каркасов, рам, шасси, корпусов обеспечивают простоту сборки последних и делают их конструкцию технологичной. В этом случае сборка осуществляется винтами, гайками и заклепками.

Для того чтобы уяснить последовательность механической сборки, рассмотрим в качестве примера сборку прибора.

Как правило, конструкция прибора состоит из отдельных узловых сборок (лицевой панели, шасси, корпуса или защитных кожухов, печатных узлов) и радиокомпонентов, устанавливаемых на шасси. Конструкция шасси прибора предусматривает размещение и крепление электроэлементов на внутренней и наружной поверхностях шасси. Типовые элементы замены собирают на печатных платах. На лицевой панели прибора размещают органы управления и регулировки.

Лицевую панель после сборки прикрепляют к шасси, после чего выполняют комбинированный монтаж прибора на основе объемного (проводникового) и печатного (ТЭЗ) монтажей. После электромонтажных работ и установки ТЭЗ производят окончательную сборку прибора, которая заключается в размещении шасси внутри корпуса. При этом лицевую панель прикрепляют винтами к корпусу прибора, а на противоположной стороне корпуса устанавливают заднюю стенку, имеющую вырезы в местах выхода штепсельных разъемов.

Типовые элементы замены образованы печатными платами с навесными радиокомпонентами и рамками, предназначенными для установки в шасси прибора. Сборку ТЭЗ производят совмещением печатной платы с установочной рамкой и их креплением заклепками или винтами.

При общей сборке шасси прибора сначала устанавливают и крепят детали сравнительно небольших размеров и по мере приближения к окончанию сборочного процесса устанавливают наиболее тяжелые и крупногабаритные детали (трансформаторы, дроссели и пр.). На задней стенке шасси размещают и крепят различные гнезда, блочные части штепсельных и высокочастотных разъемов и т. п.

В ряде случаев при плотной компоновке шасси прибора рекомендуется чередовать механическую сборку с электромонтажными операциями. Это создает удобство в работе и способствует качественной сборке и прокладке монтажных жгутов. Для предохранения ТЭЗ от повреждений и поломок их устанавливают на шасси после выполнения всех монтажных работ. Далее в передней части шасси вместе с ручками крепят лицевую панель прибора.

Сборка лицевой панели прибора состоит из установки и крепления различных электроэлементов, переключателей, выключателей, контрольных гнезд, арматуры сигнальных ламп и держателей, измерительных приборов и т. д. После сборки производят электромонтаж лицевой панели с образованием жгута, провода которого распаиваются при окончательном монтаже прибора.

При контроле качества механической сборки проверяют соответствие выполненной сборки чертежу и надежность креплений и стопорений. При этом на деталях не должно быть нарушений покрытий, срывов шлицев на винтах, граней на гайках и др. В процессе контроля допускается стопорение винтовых соединений красками, специальными клеями и лаками. Собранные шасси передают на участок электрического монтажа.

В серийном производстве все механические операции завершают до сборки.

Характеристика сборочных соединений

Основным назначением механических соединений является обеспечение заданного чертежом расположения элементов конструкции или передача движения от одной части конструкции к другой.

Все возможные виды соединений могут быть разделены на неподвижные и подвижные. Неподвижные соединения обеспечивают постоянство взаимного расположения соединяемых элементов конструкции, подвижные — перемещение одного элемента конструкции по отношению к другому в заданных пределах. Эти две группы соединений, в свою очередь, разделяются на разъемные и неразъемные. Неразъемные соединения не рассчитаны на разборку частей конструкции и не могут быть разобраны без разрушения хотя бы одной из соединенных деталей. Разъемные соединения могут быть разобраны без разрушения соединенных деталей.

Таким образом, все соединения можно разделить на следующие группы: неподвижные неразъемные; неподвижные разъемные; подвижные разъемные; подвижные неразъемные.

Неподвижные неразъемные соединения выполняют сваркой, пайкой, клепкой, прессовыми посадками, склеиванием, заливкой металлом, запрессовкой пластмассой.

Неподвижные разъемные соединения выполняют винтами, болтами, шпильками, штифтами, шпонками и прессовыми посадками (глухой, тугой, плотной, скользящей, напряженной, а также загибкой выступов).

Подвижные разъемные и неразъемные соединения обеспечивают посадками по цилиндрическим, коническим, сферическим, винтовым и плоским поверхностям и др.

Требования, предъявляемые к сборочным соединениям, в основном определяются их функциональным назначением и условиями эксплуатации.