силикат глыба что это

Большая Энциклопедия Нефти и Газа

Силикат-глыба

Силикат-глыба представляет собой смесь натриевых солей поликремниевых кислот общего состава п SiOa т NaaO. Отношение содержаний БЮг и Na20 называется модулем. [5]

Силикат-глыба прибывает в цех в открытых полувагонах и принимается непосредственно в склад. [6]

Силикат-глыба растворяется в воде при обыкновенной температуре, но растворимость его в таких условиях незначительна. Если в распоряжении работающих имеется силикат-глыба, в растворимости его нетрудно убедиться, положив небольшой кусок силиката в воду и прибавив в нее несколько капель фенолфталеина. Поверхность силиката окрашивается в розовый цвет от перехода в раствор кремнекислого натрия. При взбалтывании окраска исчезает, что объясняется действием угольной кислоты, содержащейся в воде. Нагревание увеличивает растворимость силиката. [7]

Силикат-глыба представляет собой прозрачную или окрашенную массу, по внешнему виду Напоминающую бутылочное стекло. [10]

Силикат-глыба представляет собой прозрачную массу, окрашенную в различные цвета и по внешнему виду напоминающую бутылочное стекло. [12]

Силикат-глыба разваривается острым паром в автоклаве ( 1), крепкий раствор жидкого стекла выдавливается из автоклава в емкость ( 2), где разбавляется водой и несколько охлаждается. Охлажденный и несколько разбавленный раствор откачивается в другую емкость ( 3), где разбавляется до получения рабочего раствора заданной концентрации. [13]

Силикат-глыбы поступают на заводы в вагонах и на железнодорожных платформах. Из вагонов и платформ их выгружают в ямы-хранилища, откуда затем подают на участок раэварки силикат-глыб. [15]

Способ получения «силикат-глыбы»

Изобретение относится к химической технологии, в частности к получению «силикат-глыбы», применяемой при производстве жидкого стекла.

Известен способ приготовления «силикат-глыбы» для стекольной шихты, отличающийся тем, что «силикат-глыбу» получают помолом кварцевого песка в 45%-ном водном растворе NaOH до прохождения полученной суспензии через сито 0,04 с последующей обработкой полученной суспензии в автоклаве при 120-250 o C и избыточном давлении 2-80 атм и сушкой при 300-400 o C [1].

Недостатками известного способа являются большой расход щелочи натрия (до 40% мас.), высокие энергозатраты и техническая сложность процесса.

Известен способ, принятый за прототип, получения «силикат-глыбы» варкой шихты, состоящей из кварцевого песка и соды (карбоната натрия) в стекловаренной печи [2].

В известном способе взаимодействие диоксида кремния (кремнезема) с оксидом натрия осуществляется при температуре 1450-1500 o C в течение 6-8 ч.

Недостатками известного способа являются большой расход соды (до 50% мас. ), высокие энергозатраты на реакцию взаимодействия диоксида кремния с оксидом натрия и значительный выход диоксида углерода.

Известно, что в бытовых и промышленных отходах имеется огромное количество нестандартного стеклянного лома (стеклобоя), содержащего оксидные примеси, не позволяющие использовать его в стекловарении, что приводит к необходимости тщательной сортировки стеклобоя по химическому составу (цвету).

Известно также, что в химический состав стекла (стеклобоя) входят диоксид кремния (кремнезем) и оксид натрия, причем количество оксида натрия в стекле лишь несколько меньше, чем его должно быть в составе «силикат-глыбы».

Задачей изобретения является технически несложное и недорогое получение «силикат-глыбы».

Указанный технический результат достигается тем, что в способе получения «силикат-глыбы», включающем дробление и плавку с содой кремнеземсодержащего материала, согласно изобретению в качестве кремнеземсодержащего материала используют стеклобой, плавку ведут в руднотермическом режиме при соотношении массы стеклобоя и массы соды (10-15):1, после чего расплав гранулируют с получением «силикат-глыбы».

Способ осуществляется следующим образом.

В руднотермическую печь, снабженную графитовыми электродами, имеющую ванну, представляющую собой водоохлаждаемый металлический кожух с возможностью образования гарниссажа на внутренних стенах ванны, оборудованную леткой, позволяющей периодически сливать расплав с отсечкой в печи его части, загружают карбонат натрия (техническую соду), расплавляют его в дуговом режиме и в руднотермическом режиме доводят до жидкоподвижного состояния с температурой расплава 950-1150 o C.

В расплав загружают порцию дробленого стеклянного лома, составляющую не более 1/3 от массы исходного карбоната натрия, и проваривают до получения расплава однородной консистенции. При этом повышается вязкость расплава и его сопротивление. Для поддержания жидкотекучести расплава его температура повышается путем увеличения напряжения на электродах. Операция по загрузке стеклянного лома повторяется до достижения необходимого модуля расплава силиката натрия. При этом температура расплава в конце цикла достигает 1300-1400 o C. Затем полученный расплав сливается через выпускное отверстие с оставлением в печи части расплава, в который загружается новая порция карбоната натрия и весь цикл повторяется.

Пример осуществления предлагаемого способа.

Получение силикат-глыбы с модулем 2,45-2,55.

Переработке подвергался стеклобой следующего химического состава,%: SiO2-74,4; Na2O-24,4; CaO-4,2. Для получения силикат-глыбы с заданным модулем (оксид кальция принимается как нейтральное составляющее) требовалось увеличить содержание Na2O в исходном стеклянном ломе на 4,25% что в пересчете на карбонат натрия составляет 7,22% Na2CO3 по отношению к массе исходного стеклобоя.

В двухэлектродную руднотермическую печь мощностью 75 кВа, позволяющую загружать до 100 кг шихтовых материалов, загрузили 7,5 кг карбоната натрия, расплавили его и нагрели расплав до температуры 1100-1150 o C. Затем в расплав загрузили 2,5 кг стеклянного лома технологической крупностью менее 20 мм и варили полученную смесь в течение 15 мин до получения расплава однородной консистенции. После этого повысили напряжение на электродах на 20% и загрузили 3,5 кг стеклобоя. Загрузку стеклобоя, его проварку до получения однородной смеси и последующее повышение напряжения на электродах повторяли до тех пор, пока не проварили 100 кг стеклобоя. Основную часть полученного расплава в количестве 100 кг слили через выпускное отверстие печи, в оставшийся в печи расплав загрузили 7,5 кг карбоната натрия и весь цикл повторили снова.

Полученная в результате плавки силикат-глыба имела следующий химический состав %: SiO2-68,7; Na2O-27,3; CaO-4,0, что соответствует модулю 2,52. Время, затраченное на приготовление 100 кг «силикат-глыбы», составило 3,5 часа.

Таким образом, по предлагаемому способу можно осуществлять быстрое, недорогое и технически несложное получение » силикат-глыбы», утилизируя при этом любое потребное количество нестандартного стеклобоя.

Источники информации, принятые во внимание при экспертизе: 1. Пат. РФ N 2053970 по заявке N 92014433/33 от 23.12.92, опубл. Бюлл. изобр. N 4, 10.02.96. МКИ С 03 С 6/02, С 03 В 1/02.

2. Под ред. И.И. Китайгородского. «Технология стекла», М.:Стройиздат, 1961. С. 324,336-351 (Прототип).

Производство растворимых силикатов натрия и калия (силикат-глыбы)

Растворимый силикат натрия представляет собой бесформен, ны( однородные прозрачные куски, не имеющие видимых механиче ских включений. Вследствие наличия примесей допускается слабої окрашивание: содовой силикат-глыбы в слабо-зеленый, желтоватый или голубоватый цвет; содово-сульфатное стекло может иметь темно-зеленый или коричневый оттенок. Показатели химической состава выпускаемого промышленностью силиката натрия привС’ дены в табл. 26.

При производстве силиката натрия высшей категории качеств’ допустимое содержание примесных оксидов в стекле снижаете® для Fe203 + Al203 до 0,55%, для СаО — до 0,30%, для S03 — 0,25%.

Растворимый силикат калия применяют в основном для изготовления жидкого стекла, используемого в производстве силикатных красок, покрытий сварочных электродов и других целей.

Для натриево-калиевых силикатов суммарный модуль п по данным раздельного определения К2О и Na20 рассчитывается по формуле

0,967-% Na20 + 0,638-% К2О’

Где 0,967 и 0,638 — отношение молекулярных масс соответственно Si02/Na20 и 5і02/КгО; % S1O2; % Na20 и % К20 — массовая доля оксидов кремния, натрия и калия.

Сырьевые материалы. Кремнеземсодержащим компонентом для производства растворимых силикатов натрия и калия является кварцевый песок — тонкообломочная порода, состоящая преимущественно (>96%) из зерен кварца с размером частиц 0,15— 0,3 мм. Примесями кварца в песке являются минералы глин (каолинит, монтмориллонит и др.), щелочные алюмосиликаты (полевые шпаты, слюда и др.), железосодержащие минералы, карбонатные примеси. Для производства силикат-глыбы вредными примесями в песке являются минералы, повышающие сверх установленных пределов содержание в щелочно-силикатном стекле таких компонентов химического состава, как А1203, Fe203, СаО. Ограничения по содержанию в стекле примесей связаны с их отрицательным влиянием на процессы растворения силикат-глыбы в воде при производстве жидкого стекла. Кварцевый песок для силикат-глыбы должен соответствовать требованиям ГОСТ 22551—77. В большинстве случаев этому стандарту удовлетворяют природные пески без специального обогащения, однако иногда требуется обогащение местных песков (например, их промывкой для снижения содержания Fe203) или использование обогащенных песков, поставляемых централизованно.

Для производства содовой силикат-глыбы применяется сода, кальцинированная, (безводная) ЫагСОз по ГОСТ 5100—85Е, для содово-сульфатной силикат-глыбы — сульфат натрия Na2S04 в смеси с содой. Поташ К2СО3 — белый гигроскопичный порошок —. используется в кальцинированной (безводной) форме по ГОСТ 10690—73 для получения калиевой силикат-глыбы.

Для производства калиево-натриевой и натриево-калиевой силикат-глыбы может применяться содово-поташная смесь, содержащая свыше 93% К2СОэ-|-Ыа2СОз. Такая смесь является побочным продуктом переработки нефелиновых руд и концентратов на глинозем. При производстве содово-сульфатной силикат-глыбы в состав стекольной шихты вводят кокс (коксовую мелочь), который выступает в роли восстановителя.

Увлажнение шихты способствует образованию на поверхности кварцевых зерен равномерно распределенной пленки щелочных соединений, что благоприятно сказывается на процессах силикатообразования.

Реакция силикатообразования при производстве содовой силикат-глыбы начинается при сравнительно низких температура* (380 °С) по схеме Si02+Na2C03^Na20-«Si02+C02. Полное связывание соды завершается при температурах 920—950 °С’ Продукты реакции представляют собой спекшуюся массу высокоосновных силикатов натрия (метасиликата натрия), кремнезема и щелочно-силикатного стекла переменного состава.

Схема реакции силикатообразования при производстве калие;- В0Й силикат-глыбы: ЗЮг+КгСОз-^КгО-пБЮг+СОг. Наиболее интенсивно образование силикатов калия фиксируется в температурном интервале 1000—1100 °С.

Na2S04 + 2C-+Na2S+2C02; Na2S+2C02->-Na2C03+C0S;

Na2S + COS-+Na2S2 + CO.

Na2S04+Na2S + 2Si02-^2Na2Si03 + S02 + S.

Образовавшийся за счет реакций силикатообразования спек щелочных силикатов с кремнеземом при дальнейшем повышении температуры претерпевает физико-химические изменения, связанные с увеличением в системе количества расплава и растворением в нем кремнезема. Избыточное количество кремнезема по отношению к сформировавшимся щелочным силикатам составляет около 30% массы исходного Si02. Наиболее низкая температура появления щелочно-силикатного расплава при варке содовой силикат-глыбы — 780 °С, что соответствует эвтектике дисиликат натрия — кварц.

Для растворения кварца в силикатном расплаве и формирова ния однородного расплава, отвечающего составу промышленной силикат-глыбы, требуется температура до 1250 °С. На этапе стек- лообразования остатки кварцевых зерен [8] медленно растворяются в вязком расплаве силикатов. Вокруг каждого зерна в результате растворения образуется пограничная зона с повышенным содержанием Si02. По мере насыщения зоны растворение кварцевого зерна затормаживается. Удаление избыточного диоксида кремния из реакционной зоны происходит диффузионным путем под влиянием градиента концентраций. Скорость диффузии Si02 в расплаве, определяющая скорость стеклообразования, зависит от таких факторов, как температура процесса, вязкость силикатного расплава, его поверхностное натяжение, характеристика зерен кварца (размер, форма, наличие включений), условия перемешивания Расплава.

Осветление стекломассы (освобождение ее от видимых газовых включений, оставшихся после провара шихты или возникших Дополнительно) и ее гомогенизация (получение химически и физически однородной массы) требуют дальнейшего повышения температуры стекла до 1400 °С, при которой и происходит выработка стекломассы для получения силикат-глыбы.

В состав цеха силикат-глыбы входит два отделения: отделение варки и выработки силикат-глыбы; дозировочно-смесительное отделение со складами сырья. Производство размещено в едином блоке по единому технологическому потоку: прием и хранение сырьевых материалов—>-подготовка сырья, дозировка и смешение-кварка и выработка-охранение и отправка готовой продукции.

Шихта, подготовленная в дозировочно-смесительном отделении в количестве 338 т в сутки, подается к ванной печи системой ленточных конвейеров. Химический состав сырьевых материалов, %:

Si02 А12Оз CaO MgO Fe203 NajO NaCl

Песок 97,22 1,34 0,14 0,09 0,17 — —

Сода _____ 0,008 57,02 0,8

Расход сырьевых материалов на 100 кг стекла: песок — 75,6 кг, сода — 44,175 кг, всего — 119,775 кг.

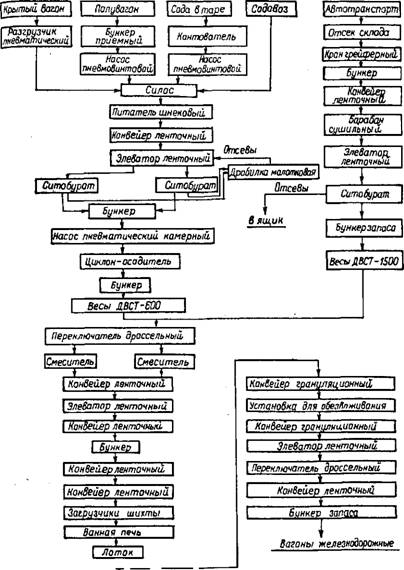

Технологический процесс включает следующие операции (рис. 48). Песок поступает на склад цеха навалом в железнодорожных платформах и полувагонах, разгружается в траншеи склада, из которых забирается грейферным краном и штабелируется в напольном складе. Со склада в производство подается краном через бункера. Для сушки песка служат два сушильных барабана 02X10 м. Просев песка производят на ситобуратах СМ-237. Высушенный и просеянный песок хранится в бункерах над весовыми линиями.

Сода поступает навалом в крытых вагонах, в вагонах типа «хоппер» и в мешках в крытых вагонах. Выгрузка соды, поступающей навалом в крытых вагонах, производится пневморазгрузчикоМ ТА-33 в силос, из хопперов — самотеком в бункера, расположен-

І Гранилщия стекрамассы

Рис. 48. Принципиальная технологическая схема производства содовой

Ные под железной дорогой, откуда пневмовинтовыми насосами ^ в силос для хранения; разгрузка тарной соды в мешках — электро. погрузчиком на склад тарной соды. Из силоса сода системой шне. ков выдается на просев и в бункера над весовыми линиями.

Просеянная сода, высушенный и просеянный песок хранятся в бункерах над весовыми линиями. В каждой линии предусмотрена двое весов ДВСТ и два смесителя ВА-248. Подготовленная шихта элеваторами подается в бункера запаса и по мере надобности системой ленточных конвейеров — в бункера над загрузчиками шихты.

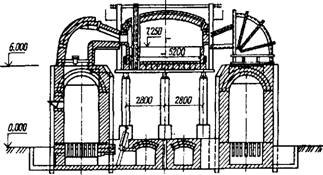

Для производства силикат-глыбы установлена ванная печь для варки стекломассы: печь непрерывного действия, регенеративная, с поперечным направлением пламени, тепловая мощность 10 кДж/ч, производительность 280 т/сут, площадь варочной части печи 100 м. Удельный съем стекломассы с 1 м2 варочной печи — 2800 кг/м2 в сутки, расход тепла на 1 кг сваренной стекломассы — 1450 ккал/кг. Ширина варочного бассейна 7,8 м, глубина 1,4 м. По газовой среде выработочная часть полностью отделена от варочной.

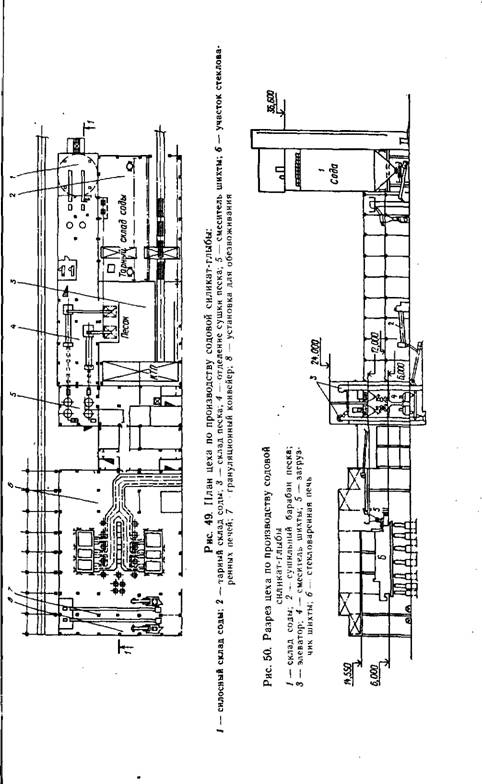

Дно выработочной и варочной частей печи футеруется многошамотным брусом, стена варочного бассейна — из бакора 33. Для футеровки агрегата предусмотрена также теплоизоляция из фосфатного ячеистого бетона, перлитофосфатных плит, легковесного динаса. Основные технологические решения приведены на рис. 49 (план цеха) и рис. 50 (разрез /—/).

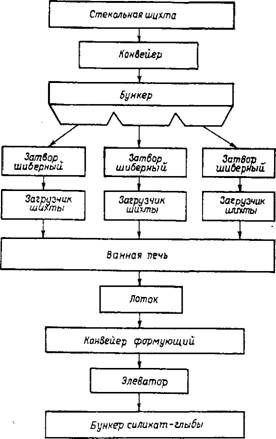

Ниже приводится пример основных технологических решений цеха содово-сульфатной силикат-глыбы производительностью 60 т/сут (21 700 т в год). Компоненты шихты: содово-сульфатная смесь, кварцевый песок, коксовая мелочь. Расход материалов на 60 т стекла (без учета потерь): содово-сульфатной смеси — 30,1 т, кварцевого песка — 44,5 т, коксовой мелочи — 3,3 т. Приготовленная для производства силикат-глыбы шихта подается конвейером в бункеры над загрузчиком шихты. Сваренная в печи стекломасса направляется по потоку в формовочный конвейер, куда подается вода. Силикат-глыба с формовочного конвейера по течке поступает в элеватор участка производства жидкого стекла.

Принципиальная технологическая схема производства силикат-глыбы приведена на рис. 51.

Рис. 51. Принципиальная схема производства содово-сульфатной силикат-глыбы

Ванная стекловаренная печь для производства силикат-глыбы — непрерывного действия, регенеративная, с поперечным направлением пламени. Производител ьность печи — 60 т/сут, площадь отапливаемой (варочной) части — 37 м2. Площадь студочно- выработочной части — 8 м2.

Рис. 53. Разрез стекловаренной печи

Дельный объем стекломассы с общей площади — 1210 кг/м2 сут.

Система автоматизированного управления режимом pauvr. ванной печи обеспечивает автоматический контроль следующИ), технологических параметров: температуры газовой среды пещ, температуры стекломассы, температуры отходящих дымовых Га! зов, температуры топлива и воздуха, подаваемого на горение давления в печи, разрежения отходящих дымовых газов, давления Мазута и воздуха для его распыления, расхода мазута, расхода воздуха на горение топлива, уровня стекломассы и др. Система автоматизированного управления механизмами линии выработкг силикат-глыбы предусматривает сигнализацию верхнего и нижнє го уровня в бункере шихты над загрузчиками и управления рабо той формующих конвейеров.

Контроль качества сырья и готовой силикат-глыбы включай определение влажности и химического состава песка, соды, пота ша, сульфата натрия и химического состава готовой силикат глыбы, контроль качества стекольной шихты, а также контроль внешнего вида и размеров кусков силиката натрия и калия.

Кварцевый песок ежемесячно контролируется на влажность, а 1 раз в 7—10 дней выполняется полный химический анализ песка с определением Si02, А120з, Fe203, MgO, СаО и пр. Сода и поташ ежемесячно контролируются на влажность, полный химический анализ и содержание основного вещества определяются 1 раз в 7- 10 дней (по ГОСТ 5100—85Е). Приготовленная. шихта контролируется ежесменно по щелочности и влажности.

Контроль качества готового силиката натрия и калия вклю чает полный химический анализ и определение силикатного модуля каждой отгруженной партии.

Варка силикат-глыбы в газопламенных печах является наиболее распространенным технологическим процессом, однако она требует совершенствования. Газопламенные печи характеризуются высоким расходом дефицитного газового топлива, низким тепловым КПД, неблагоприятными экологическими условиями производства, связанными с возгонкой токсичных и вредных компонентов шихты при высокотемпературном обжиге, невысоким удельным съемом стекломассы.

СИЛИКАТ-ГЛЫБА

Смотреть что такое «СИЛИКАТ-ГЛЫБА» в других словарях:

Силикат натрия — силикат глыба 1) растворимое стекло, выпускаемое в виде глыбы от желтоватого до темно зеленого цвета; используют для изготовления жидкого стекла. Силикат натрия содержит, %: SiO2 71,5 76,5; Na2O 22,5 27,5. Силикатный модуль 2,7 3,5. 2) Продукт,… … Энциклопедический словарь по металлургии

СИЛИКАТ НАТРИЯ — силикат глыба 1) растворимое стекло, выпускаемое в виде глыбы от желтоватого до темно зеленого цвета; используют для изготовления жидкого стекла. Силикат натрия содержит, %; SiO2 71,5 76,5; Na2O 22,5 27,5. Силикатный модуль 2,7 3,5. ГОСТ 13079 81 … Металлургический словарь

СТЕКЛО РАСТВОРИМОЕ — (силикат глыба, силикат грану лят), стеклообразный силикат щелочных металлов общей ф лы R2O mSiO2, где R = Na, К, Li, m т. наз. кремнеземистый модуль. Различают С. р. натриевое, калиевое, смешанное (калийнатриевое) и специальное (цезиевое,… … Химическая энциклопедия

11810 — ГОСТ 11810 < 66>Силикат глыба. Норма точности взвешивания. ОКС: 71.060.50 КГС: Л19 Методы испытаний. Упаковка. Маркировка Действие: С 01.04.66 Текст документа: ГОСТ 11810 «Силикат глыба. Норма точности взвешивания.» … Справочник ГОСТов

стекло — твёрдый, прозрачный (бесцветный или окрашенный), хрупкий материал, получающийся при переохлаждении расплава, содержащего стеклообразующие компоненты (оксиды Si, B, Al, P, Ti, Zr и др.) и оксиды металлов (Li, K, Na, Ca, Mg, Pb). По внутренней… … Энциклопедия техники

71.100.55 — Силікони ГОСТ 10834 76 Жидкость гидрофобизирующая 136 41. Технические условия. Взамен ГОСТ 10834 64 ГОСТ 10887 75 Жидкости кремнийорганические демпфирующие 132 30. Технические условия. Взамен ГОСТ 10887 64 ГОСТ 10916 74 Жидкость… … Покажчик національних стандартів

РАСТВОРИМОЕ СТЕКЛО — прозрачный стекловидный сплав, состоящий из силикатов натрия или калия (общая ф ла R2O*mSiO2, где R Na или К). Р. с, получают сплавлением в стекловар. печах кварцевого песка с содой, сульфатом натрия или поташом. Образующаяся при остывании… … Большой энциклопедический политехнический словарь

ГОСТ 11810-66 — 3 с. (1) Силикат глыба. Норма точности взвешивания раздел 71.060.50 … Указатель национальных стандартов 2013

ГОСТ 11810-66 — Силикат глыба. Норма точности взвешивания [br] НД чинний: від 1966 04 01 Зміни: Технічний комітет: Мова: Ru Метод прийняття: Кількість сторінок: 2 Код НД згідно з ДК 004: 71.100.55 … Покажчик національних стандартів

Силикат глыба

Силикат глыба представляет собой твердый стеклообразный продукт, получаемый в процессе плавления песка кварцевого и кальцинированной соды или поташа, которые добавляются в зависимости от того какой силикат необходимо получить, натриевый или калиевый. Силикаты натрия или калия, получаемые после спекания, охлаждаются и кристаллизуются в виде однородных крупных, прозрачных кусков, голубовато-коричневого или слабо-зеленого оттенка, отличающиеся по составу силикатов входящих в расплав.

Силикат-глыба делится на одно и двухкомпонентные (смешанные), в зависимости от количества солей входящих в состав глыбы, таких как соли натрия (сода кальцинированная) и калия (поташ).

Области применения:

Силикат натрия растворимый

Силикат глыба натриевая, как и стекло жидкое, в силу энергоемкости процесса приготовления, производятся в больших объемах. Чаще всего силикат натрия растворимый применяется, как сырье для приготовления жидкого натриевого стекла, но он не менее интересен как самостоятельная добавка для производства катализаторов, адсорбентов, белой сажи, строительных смесей а так же для химических производств. Силикат натрия, выпускаемый по ГОСТ Р 50418-92, является наиболее популярным в применении ввиду его относительно невысокой стоимости. Выбор использования стекла жидкого или силикат глыбы в качестве компонента того или иного продукта, определяется технологией производства.

Силикат калия растворимый

Силикат-глыба калиевая, также как и натриевая, в основном используется для изготовления жидкого стекла. Ввиду высокой стоимости сырья (поташа), применяемого для изготовления калиевой силикат-глыбы, ее себестоимость значительно выше, силиката натрия. В связи с этим, калиевый силикат не нашел массового применения в отличие от натриевого и используется в тех случаях, когда отсутствует техническая возможность применения натриевого жидкого стекла, а также для получения смешанных натрий-калиевого и калий-натриевого жидких стекол.

Двухкомпонентные (смешанные) силикаты: силикат калий-натриевый и натрий-калиевый

Применяются исключительно для изготовления калий-натриевых и натрий-калиевых жидких стекол, содержащих в примерном соотношении 70/30 калий и натрий и наоборот.

Характеристики

Растворимые силикаты натрия и калия характеризуются определенным содержанием и соотношением оксидов — М2О и SiО2, где М – это соли Na (натрия) и К (калия). Мольное соотношение-силикатный модуль SiО2/M2О составляет 2,3 — 3,6 для натриевого силиката и 2,5 — 3,5 для калиевого.