синтез газ для чего используется

Синтез-газ

Определение

Понятие «синтез-газ» применяют к разным смесям монооксида углерода (СО) и водорода (Н2), которые используются для получения некоторых нефтехимических продуктов. Его в основном получают из природного газа (метана). Действительно, важнейшие вещества — аммиак, метанол и парафиновые углеводороды — получают именно из синтез-газа.

Получение

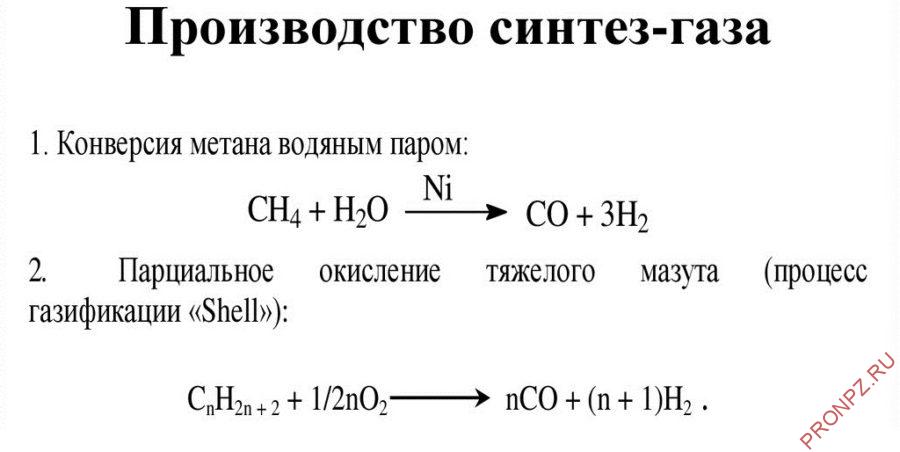

Существуют два основных метода получения синтез-газа – конверсия метана с водяным паром и парциальное (частичное) окисление. Оба метода довольно просты.

Конверсия метана с паром

Конверсия с паром состоит в пропускании метана или нафты и водяного пара над никелевым катализатором. Реакция протекает за счет разрушительной силы высоких температур и давлений, и ее следует проводить в реакторах, аналогичных печам крекинга. При этом происходят побочные процессы, при водящие к образованию СО2 и углерода. Углерод откладывается на катализаторе и дезактивирует его.

Парциальное окисление метана

Другой метод — это парциальное (частичное) окисление метана. Процесс проводят при высоких температурах без катализатора. Метод парциального окисления обычно используют для превращения более тяжелых видов сырья — от нафты до остаточного топлива — в тех случаях, когда в распоряжении нет природного газа и легких углеводородов (этана, пропана и бутана). В обоих процессах выход суммы СО и Н2 составляет 90 – 95%.

В качестве побочного продукта получают СО2, который можно удалить либо экстракцией растворителем, либо можно ввести в реакцию с водяным паром дополнительное количество метана, что даст СО и Н2. Эта реакция протекает при высоких температурах и давлениях и в присутствии никелевого катализатора.

Транспортировка

Обычно установка по производству синтез-газа бывает интегрирована в структуру завода, на котором он перерабатывается.

Единственным приемлемым способом транспортировки синтез-газа является его транспортировка по трубопроводам.

Применение

Получение аммиака

Наиболее важной областью применения синтез-газа является производство аммиака – NH3.

Смесь азота и водорода пропускают над железным катализатором (который содержит оксид алюминия в качестве промотора). Реакция проходит в очень жестких условиях — при температуре 420 С и давлении 280 атм.

Большая часть установок по производству аммиака снабжена оборудованием для отделения СО от сырья, так как СО может отравлять катализатор. Чаще всего с этой целью СО обрабатывают водяным паром для получения СО и Н2. Диоксид углерода удаляют экстракцией этаноламином, а Н2 направляют на рециркуляцию.

Получение метанола

Метанол часто называют древесным спиртом. Это связано с тем, что первым промышленным способом получения метанола была сухая перегонка свежеспиленной древесины лиственных деревьев. Помимо других соединений в летучей фракции присутствует метанол. Отсюда и произошло название «древесный спирт».

С 1923 г. метанол производится в промышленности из синтез-газа; в настоящее время большую часть метанола получают именно таким методом. По нескольким причинам эти установки обычно строят вблизи установок для производства аммиака или даже объединяют с ними.

Технология и оборудование аналогичны, и в производстве метанола можно использовать СО2, образующийся при синтезе аммиака. В этом случае СО2 вводят в реакцию с метаном и водяным паром над никелевым катализатором, приводящую к образованию дополнительного количества СО и Н2, которые затем взаимодействуют, давая метанол.

Процесс проводят при давлении 67 – 100 атм. И температуре 200 – 260оС на катализаторах на основе оксидов меди и цинка.

Синтез Фишера-Тропша

Каталитическое гидрирование оксида углерода (синтез Фишера-Тропша) для получения углеводородов, в частности парафинов, в основном нормального строения и олефинов, является гетерогенной реакцией. Проводится она преимущественно над кобальтовыми или над железными катализаторами с использованием возможно более чистых смесей оксида углерода и водорода. Оптимальные рабочие температуры синтеза различны для различных катализаторов.

Никелевые и кобальтовые катализаторы дают оптимальные результаты при 170-205, железные — при 200-325°С. Синтез на никелевых катализаторах ведется практически только при нормальном давлении, так как при повышенном давлении резко усиливается образование карбонилов.

На железном и кобальтовом катализаторах можно работать без образования карбонилов при давлениях до 20 атм.

Считается, что при синтезе по Фишеру-Тропшу на железных катализаторах оксид углерода гидрируется с образование метиленовой группа, которая затем полимеризуется. Оксид углерода конвертируется в углекислоту. При этом кислород оксида углерода связывается, образуя воду. Этим реакциям благоприятствуют более высокая температура синтеза на железных катализаторах и активность железа по отношению к реакции конверсии.

С технической точки зрения решающее значение при синтезе Фишера-Тропша имеют, во-первых, очень большая теплота реакции каталитического гидрирования оксида углерода и, во-вторых, необходимость очень точного соблюдения постоянной температуры синтеза. В противном случае значительно возрастает нежелательное образование метана. Кроме того, при высоких температурах наблюдается отложение углерода на катализаторе, приводящее к быстрой его дезактивации.

Синтез-газ

Содержание

Производство [ править ]

Химический состав синтез-газа варьируется в зависимости от сырья и процессов. Синтез-газ, получаемый при газификации угля, обычно представляет собой смесь от 30 до 60% окиси углерода, от 25 до 30% водорода, от 5 до 15% двуокиси углерода и от 0 до 5% метана. Он также содержит меньшее количество других газов. [7]

Первая реакция между раскаленным коксом и паром является сильно эндотермической, с образованием монооксида углерода (CO) и водорода H

2 ( водяной газ в старой терминологии). Когда слой кокса охладится до температуры, при которой эндотермическая реакция больше не может продолжаться, пар заменяется струей воздуха.

При использовании в качестве промежуточного продукта в крупномасштабном промышленном синтезе водорода (в основном используемого для производства аммиака ) он также производится из природного газа (посредством реакции парового риформинга) следующим образом:

Чтобы произвести больше водорода из этой смеси, добавляют больше пара и проводят реакцию конверсии водяного газа :

Альтернативные технологии [ править ]

Каталитическое парциальное окисление биомассы [ править ]

Преобразование биомассы в синтез-газ обычно имеет низкий выход. Университет Миннесоты разработал металлический катализатор, который сокращает время реакции биомассы до 100 раз. [8] Катализатор может работать при атмосферном давлении и снижает содержание полукокса. Весь процесс автотермический, поэтому нагрев не требуется. В DTU Energy был разработан другой процесс, который является эффективным и не имеет проблем с загрязнением катализатора (в данном случае катализатора из оксида церия). [9] [10]

Двуокись углерода и водород [ править ]

Микроволновая энергия [ править ]

Солнечная энергия [ править ]

Тепло, генерируемое концентрированной солнечной энергией, может использоваться для запуска термохимических реакций с целью расщепления диоксида углерода на оксид углерода или для производства водорода. [17] Природный газ может использоваться в качестве сырья на установке, которая объединяет концентрированную солнечную энергию с электростанцией, работающей на природном газе, дополненном синтез-газом, в то время как солнце светит. [18] [19] [20]

Соэлектролиз [ править ]

Электричество [ править ]

В зависимости от технологии, используемой для производства синтез-газа, электричество может быть одним из основных ресурсов.

Использование электричества для извлечения углекислого газа из воды и последующего преобразования водяного газа в синтез-газ было опробовано Лабораторией военно-морских исследований США. Этот процесс становится рентабельным, если цена на электроэнергию ниже 20 долларов за МВтч. [22]

Использует [ редактировать ]

Газовое освещение [ править ]

Энергетическая емкость [ править ]

Губчатое железо [ править ]

Дизель [ править ]

Метанол [ править ]

Синтез-газ используется для производства метанола, как в следующей реакции.

Водород [ править ]

Синтез-газ из отходов [ править ]

В период с 1991 по 2000 год было разработано множество систем газификации отходов. [26] [27] Например, городской совет Логана, Австралия, будет использовать процесс газификации отходов для значительного сокращения объема отходов, которые необходимо вывозить на грузовиках с площадки. и производить синтез-газ для питания объекта. После очистки сточных вод для уничтожения вредных патогенов и бактерий оставшиеся твердые биологические вещества будут нагреты до высоких температур для получения смеси синтез-газа, состоящей в основном из водорода, монооксида углерода, метана и диоксида углерода. [28] Синтез-газ, произведенный на объектах газификации отходов в энергию, может использоваться, например, для выработки электроэнергии.

Синтез-газ

Синтез-газ — смесь монооксида углерода и водорода. В промышленности получают паровой конверсией метана, парциальным окислением метана, газификацией угля. В зависимости от способа получения соотношение CO:Н2 варьируется от 1:1 до 1:3.

В зависимости от применяемого сырья и вида конверсии (водяным паром или нестехиометрическим количеством О2) соотношение компонентов в газовой смеси изменяется в широких пределах:

Синтез-газ получают также наряду с целевым продуктом ацетиленом при окислительном пиролизе природного газа.

В азотной промышленности синтез-газ называют смесь N2 и Н2, применяемую в синтезе аммиака.

Применение

Основные области использования: получение монооксида углерода и водорода, производство метанола, оксосинтез, синтез Фишера-Тропша.

См. также

Полезное

Смотреть что такое «Синтез-газ» в других словарях:

СИНТЕЗ-ГАЗ — СИНТЕЗ ГАЗ, смесь газов, главными компонентами которой являются CO и H2. Получают при переработке природного газа, нефтепродуктов, древесины, а также газификацией углей. Сырье в производстве водорода, углеводородов, метилового спирта и др. В… … Современная энциклопедия

синтез-газ — синтез газ, синтез газа … Орфографический словарь-справочник

Синтез-газ — СИНТЕЗ ГАЗ, смесь газов, главными компонентами которой являются CO и H2. Получают при переработке природного газа, нефтепродуктов, древесины, а также газификацией углей. Сырье в производстве водорода, углеводородов, метилового спирта и др. В… … Иллюстрированный энциклопедический словарь

синтез-газ — Искусственный горючий газ, состоящий из СО и Н2 с примесями углеводородных и неуглеводородных компонентов, получаемый из углеродсодержащего сырья. [ГОСТ Р 53521 2009] Тематики переработка природного газа Обобщающие термины продукты переработки… … Справочник технического переводчика

СИНТЕЗ-ГАЗ — состоит из СО (40 60%) и Н2 (30 50%). Получают конверсией природного горючего газа с водным паром и О2, а также газификацией топлив. Сырье в производстве углеводородов, метилового спирта и др … Большой Энциклопедический словарь

синтез-газ — сущ., кол во синонимов: 1 • сигаз (1) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

синтез-газ — состоит из СО (40 60%) и H2 (30 50%). Получают конверсией природного горючего газа с водным паром и О2, а также газификацией топлив. Сырьё в производстве водорода, углеводородов, метилового спирта и др. * * * СИНТЕЗ ГАЗ СИНТЕЗ ГАЗ, состоит из СО… … Энциклопедический словарь

синтез-газ — 43 синтез газ: Искусственный горючий газ, состоящий из СО и Н2 с примесями углеводородных и неуглеводородных компонентов, получаемый из углеродсодержащего сырья. Источник: ГОСТ Р 53521 2009: Переработка природного газа. Термины и определения… … Словарь-справочник терминов нормативно-технической документации

синтез-газ — sintezės dujos statusas T sritis chemija apibrėžtis CO ir H₂ mišinys, naudojamas organinių junginių sintezei. atitikmenys: angl. synthesis gas rus. синтез газ … Chemijos terminų aiškinamasis žodynas

СИНТЕЗ-ГАЗ — (сигаз), смесь газов, главными компонентами к рой являются СО и Н 2; используется для синтеза разных хим. соединений. Термин С. г. исторически связан с Фишера Тропша синтезом(1923), когда исходный для него газ получали газификацией кокса (см.… … Химическая энциклопедия

Технология связанного азота. Получение синтез-газа в промышленности.

Азот и его соединения играют огромную роль в жизнедеятельности на Земле, так как он входит в состав аминокислот и белков.

Однако газообразный азот является очень устойчивым веществом и не обладает практически реакционной способностью (энергия связи N-N равна 945 кДж/моль, он обладает одной из самых высоких энтропий в расчете на атом).

Запасы азота в атмосфере огромные. Так, на 1 га поверхности Земли приходится около 80 тысяч тонн газообразного азота.

Некоторые количества азота связываются клубнями некоторых растений. Реакция катализируется ферментами, а необходимую энергию обеспечивает фотосинтез.

Некоторое количество газообразного азота из атмосферы связывается в результате грозовых разрядов по реакции:

Но естественный процесс превращения азота в данную форму является очень долгим, и таким путем половина необходимого для жизнедеятельности на Земле количества азота может быть обеспечена только в течение 100 миллионов лет (для О2 в течение 3000 лет, для С в течение 100 лет).

Отсюда следует крайняя необходимость искусственного получения азотосодержащих соединений для использования их организмами.

Подлинной революцией в применении азотных соединений явилось открытие каталитической реакции синтеза аммиака из N2 и H2.

Сырьевая база азотной промышленности

Сырьем для получения продуктов в азотной промышленности служат азот из атмосферного воздуха, и газообразный водород, получаемый из различных видов топлива (твердого, жидкого, газообразного).

Так как запасы атмосферного воздуха, и, соответственно, содержащегося в нем азота, огромны, то сырьевая база азотной промышленности в основном определяется топливом, используемым для получения водорода или водородосодержащего газа. Для этих целей раннее широко использовалось твердое топливо (уголь) и коксовый газ.

В настоящее время для получения аммиака в основном используют природный газ (метан). В меньшем объеме используется попутный газ, коксовый газ, а также нефть.

Однако по мере истощения запасов природного газа и нефти вновь на первый план выйдет твердое топливо (путем предварительной газификации его водяным паром).

Смесь газов, которые служат сырьем для синтеза большого количества веществ, называются синтез-газами. Например, в производстве аммиака, метанола и др.

Получение синтез-газа из твердых топлив

Необходимая температура процесса 1000-1100 °C достигается путем частичного сжигания угля при продувании воздухом (реакция 1).

Синтез-газ образуется по эндотермической реакции (2). При этом температура снижается до 700-800 °C.

Циклы сменяются через 3-5 мин. Образующийся синтез-газ содержит 50-53 % Н2 и 36 % СО.

Для дальнейшей переработки синтез-газа прежде всего требуется очистить его сернистых примесей. А затем провести конверсию СО в СО2: Это достигается за счет каталитического взаимодействия СО с водяным паром по реакции:

Образующийся CO2 легко удаляется при помощи абсорбции каким-либо жидким поглотителем.

Недостатки данного процесса заключаются в его периодичности, низкой производительности газогенераторов, а также в высоких требованиях к качеству перерабатываемого угля (химсоставу, грансоставу).

В настоящее время разрабатываются более современные газогенераторы непрерывного действия кипящего слоя. В будущем это будет наиболее перспективным способом получения синтез-газа.

Получение синтез-газа из жидких углеводородов

В Японии и ФРГ более 60 % всего количества аммиака получают таким способом.

Для этих целей могут быть использованы как тяжелые жидкие топлива (мазут, крекинг-остатки и др.), так и легкие нефтепродукты, имеющие tкип не выше 200-220 °C (бензин, светлые дистилляты).

В первом случае тяжелые топлива под давлением (15 МПа) подогревается до t = 400-600 °C подается в газогенератор. Туда же подают подогретый кислород и перегретый водяной пар. При температуре 1350-1450 °C образуется синтез-газ, однако при этом образуется также некоторое количество сажи.

Газ очищают от сажи и сернистых соединений. Он имеет следующий состав: 3-5% CO2; 45-48 % СО, 40-45 % Н2, а также определенное количество метана, азота и аргона, проходит конверсию СО и очистку от СО2. Процесс протекает под давлением, которое может достигать 15 МПа. Производительность агрегатов до 30 тыс. м 3 /ч (H2+CO) и более.

Достоинства: возможность использования малоценного топлива.

Недостатки: высокий расход кислорода, выделение сажи, сложность технологической схемы.

Во втором случае легкие топлива перезабываются каталитически с водяным паром. На первой стадии топливо под давлением испаряется в подогревателе и тщательно очищается от примесей (катализаторных ядов). Так, содержание сернистых соединений не должно превышать 1 мг/кг. Далее пары смешиваются с перегретым водяным паром и смесь подается в реакционные трубы трубчатой печи, заполненные никелевым катализатором.

Этот процесс разработанный в 60-е годы, широко используется за рубежом.

Достоинства: меньший расход э/энергии, лёгкость регулирования, меньшие температуры.

Недостатки: высокие требования по очистке топлива от катализаторных ядов и большой удельный расход топлива.

Получение синтез-газ из природного газа

Основным сырьем для получения аммиака и метанола в нашей стране в настоящее время являются углеводородные газы (природный газ и реже попутный газ).

На рисунке представлена блок-схема получения синтез-газа из природного газа в производстве аммиака.

Сероочистка природного газа

В настоящее время известно более 30 различных методов очистки от сернистых примесей, которые можно подразделить на три группы: хемосорбционно-каталитические; адсорбционные; и абсорбционные. При содержании серы в исходном газе до 80 мг/м 3 наиболее экономичным являются хемосорбционно-каталитические.

Природный газ наиболее легко очищается этим методом от примесей H2S. Дисульфиды и тяжелые меркаптаны отделяются гораздо труднее. По этой причине сероочистку проводят в две стадии:

1) На первой стадии сераорганические примеси предварительно гидрируют с использованием AL-Co-Mo или Al-Ni-Mo катализатора при температуре 350-400 °C и давлении 2-4 МПа.

Эти реакции в присутствии большого избытка Н2 практически необратимы, благодаря чему достигается практическое полное гидрирование трудно удалимых сернистых примесей.

Б) На второй стадии образовавшийся сероводород при температуре 390-410 °C легко поглощается твердым поглотителем на основе ZnO (например, марка ГИАП-10)

Эта реакция является также практически необратимой, что обеспечивает высокую степень улавливания Н2S. После достижения предельной сероемкости (20%) отработанный адсорбент выгружают и отправляют на переплавку.

Кроме описанного метода, при повышенных концентрациях сернистых соединений применяют адсорбционные методы очистки на цеолитах (NaX-в состав которых входят Na2O; Al2O3; SiO2). Процесс адсорбции протекает при комнатной температуре, регенерация адсорбентов при 300-400 °C путем продувки азотом либо очищенным технологическим газом.

Каталитическая конверсия очищенного природного газа водяным паром

Паровая конверсия описывается реакцией:

При этом протекает и побочная нежелательная реакция крекинга:

Для подавления ее используется практически четырехкратный избыток водяного пара.

При Р = 0,1 МПа достаточно полная паровая конверсия метана достигается при температуре около 800 °C. Увеличение избытка водяного пара дополнительно увеличивает полноту конверсии.

Увеличение давления снижает полноту конверсии, так, при Р = 3 МПа требуемая температура составляет уже около 1100 °C.

В современных установках при Р = 2 МПа и выше, при соотношении СН4 : Н2Опар = 1 : 4, остаточное содержание метана после паровой конверсии составляет 8-10 %.

Для более полного превращения СН4 (≈ 0.5 %) конверсию ведут в две стадии:

При этом кроме того в состав продуктов реакции вводится азот и получается синтез-газ практически стехиометрического состава, необходимого для последующего получения аммиака (N2 + 3H2 ⇔ 2NH3).

Паровоздушная конверсия метана

Это реакции неполного окисления метана. Они также протекают в две стадии.

1) При этом часть СН4 вступает в необратимые реакции:

СН4 + 0,5О2 = СО + 2Н2 + 347 кДж;

При этом температура достигает 1000 °C и более.

2) Оставшаяся часть метана вступает в каталитические реакции:

Первые реакции практически необратимы, поэтому повышение концентрации О2 сверх стехиометрического количества не дает дополнительного положительного эффекта. Повышение давления также термодинамически нецелесообразно.

Реакции паровой и углекислотной конверсии являются эндотермическими и требуют подвода тепла.

Реакции кислородной конверсии экзотермичны, причем выделяющейся теплоты достаточно для автотермического протекания паровой и углекислотной конверсии.

Конверсия оксида углерода водяным паром

Реакцию можно сдвинуть вправо использованием избытка водяного пара, а также удалением СО2 из зоны реакции и снижением температуры. Давление на равновесие не влияет. Однако повышение давления экономически оправдано, т.к. при этом возрастает скорость реакции, уменьшаются требуемые габариты аппаратов и полезно используется энергия ранее сжатого природного газа.

Обычно концентрация паров воды в газе определяется количеством, дозируемым на конверсию СН4 и оставшимся после него Н2О: газ ≈ 0,4-0,5. Понижение температуры ограничено точкой росы (при Р = 2÷3 МПа, t росы =180-200 °C) и требует низкотемпературных катализаторов.

На практике чаще всего конверсию СО также проводят в две стадии:

Температурный режим на каждой стадии зависит от свойств используемых катализаторов.

На первой стадии используют железохромовый катализатор в виде таблеток (среднетемпературный).

Ядами являются: S; Р; B; Si; Cl.

Принципиальная технологическая схема агрегата конверсии природного газа мощностью 400000 т в год (1290 т/сутки) (по NH3)

Широкое применение в мировой и отечественной практике получили процессы каталитической двухступенчатой, паровой и паровоздушной конверсии, под давлением. При этом уменьшается расход на сжатие конвертированного газа, объем которого больше объема исходных газов, уменьшаются габариты аппаратов, полнее утилизируются тепло химических реакций, упрощается конструкция последующего компрессора для синтеза аммиака и создаются условия для сооружения агрегатов БЕМ с использованием энерготехнологических принципов.

На схеме приведена принципиальная технологическая схема двухступенчатой конверсии СН4 и СО под давлением агрегата большой единичной мощности (производительностью 1360 т/аммиака в сутки).

Природный газ сжимают в компрессоре 1 до давления 4,6 МПа, смешивают с азотоводородной смесью (авс) в соотношении авс : газ 1÷10 и подают в огневой подогреватель 2, где реакционная смесь нагревается от 130-140 °C до 370-400 °C. Для обогрева используется природный или другой газ.

Очищенный газ смешивают с водяным паром в соотношении 1 : 3,7 и направляют в конвекционную камеру трубчатой печи 12. Далее парогазовая смесь поступает в радиантную камеру этой печи.

В радиационной камере размещены вертикальные трубы, заполненные никелевым катализатором конверсии метана и горелки, в которых сжигают топливный (природный) газ. Полученные в горелках дымовые газы обогревают трубы с катализатором.

Оставшееся тепло этих газов рекуперируют в конвекционной камере печи. Здесь размещены подогреватели парогазовой и паровоздушной смеси, перегреватели пара высокого давления, подогреватели питательной воды высокого давления и природного газа.

Парогазовая смесь нагревается в подогревателе 10 до 250 °C и затем под давлением 3,7 МПа распределяется сверху вниз по большому числу параллельных труб, заполненных Ni-катализатором. Выходящая из трубчатого реактора парогазовая смесь содержит 9-10 % CH4. При температуре 850 °C эта смесь поступает в шахтный конвертор второй ступени паровоздушной конверсии 13. Туда же в верхнюю часть компрессором 19 подается расчетное количество нагретой до 480-500 °C паровоздушной смеси. Парогазовая и паровоздушная смесь подаются в соотношении, которое обеспечивает практически полную конверсию остаточного количества CH4.

При температуре 1000-1100 °C продукты реакции направляются в котел-утилизатор 14, вырабатывающий пар давлением 10,5 МПа, где охлаждаются до 380-420 °C и поступает в конвертор СО первой ступени 15, где на среднетемпературном железохромовом катализаторе протекает конверсия основного количества СО водяным паром.

Начальное содержание СО в газе составляет 16-18 %, на выходе из реактора, оно снижается до 3,5-3,6 % СО, а температура 450 °C.

После дополнительного охлаждения в теплообменнике 18 до температуры окружающей среды и давлении 2,6 МПа газ поступает на очистку от СО2.

Получаемый пар Р = 10,5 МПа поступает на паровые турбины, приводящие в движение компрессоры и насосы производства аммиака.

Катализаторы конверсии метана

Для ускорения взаимодействия метана с водяным паром и диоксидом углерода используются катализаторы. При этом подавляется также побочная реакция:

Закоксовывание можно устранить путем обработки катализатора водяным паром.