Пэт преформ что это

ПЭТ преформы

ПЭТ преформа – это заготовка для изготовления ПЭТ бутылок или банок из полимера (полиэтилентерефталата) методом выдувного формования (оборудование для производства ПЭТ бутылок методом выдувного формирования).

Какие виды преформ бывают? Преформы можно классифицировать нескольким отличительным признакам.

В зависимости от сферы потребления преформ

В зависимости от емкости бутылки

Вес преформы напрямую влияет на объем бутылки, которую можно получить. Стандартное соотношение между весом преформы и емкостью получаемой бутылки представлено в таблице.

Вес преформы, граммы

Емкость бутылки, литры

В зависимости от конфигурации преформы

Качество формуемой бутылки в огромной степени зависит от результата разогрева преформы. Чем меньше толщина ее стенки, тем легче её прогреть. С этой точки зрения, толщина 2,6мм лучше, чем 3,0мм. Однако уменьшение толщины стенки преформы до менее чем 3,0мм связано с большими технологическими трудностями ее изготовления (необходимо существенное увеличение температуры в камере дозирования и на соплах, а также увеличение числа оборотов экструдера на 10-15%). Именно поэтому тонкостенные преформы выпускаются редко, а если и поступают в продажу, то их стоимость гораздо выше универсальных.

Толстостенная преформа (с толщиной стенки до 4,5мм)

Они просты в изготовлении и удобны при транспортировке (при прочих равных условиях в упаковочный ящик помещается их на 30-40% больше укороченных преформ, чем универсальных), но пригодны лишь для раздува на мощном оборудовании с давлением воздуха 30-40 бар. Получить качественную бутылку из таких преформ можно лишь на высококачественных полуавтоматах выдува, либо ценой значительного снижения производительности, но и в этом случае брак неизбежен.

В зависимости от конфигурации горлышка

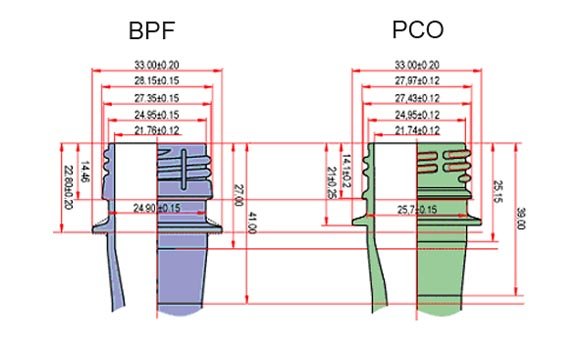

На рынке напитков в России преимущественно используются два стандарта горловины преформ: BPF (British Plastics Federation) и PCO (Plastic Closures Only).

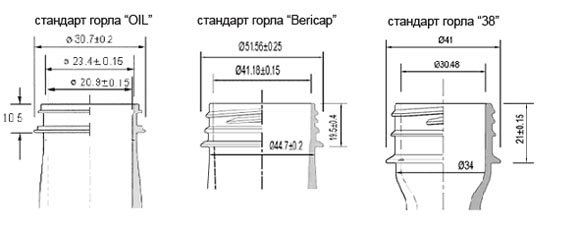

Схемы остальных конфигураций преформ:

Так или иначе, вопрос выбора той или иной преформы для выдува бутылок решаются индивидуально, применительно к конкретным условиям производства и сбыты готовой продукции, с учетом технических особенностей используемого оборудования.

Производство ПЭТ-преформ

Преформы

Кроме того, при термодеструкции возможно выделение весьма вредных веществ, которые мигрируют в жидкость, налитую в бутылку, а также отравляют рабочих и близко живущих жителей при производстве преформ. Допустимые концентрации вредных веществ, выделяющихся при производстве преформ, представлены в таблице.

Допустимые концентрации вредных веществ, выделяющихся при переработке полиэтилентерефталата:

| Миграция в модельные среды в готовых изделиях, мг/л | В воздухе рабочей зоны, мг/м 3 | В атмосферном воздухе населенных мест, мг/м 3 | ||

| макс. разовая | средне-суточная | |||

| Ацетальдегид | 0.2 | 5 | 0.01 | 0.01 |

| Диметилтерефталат | 0.5 | 0.1 | 0.05 | 0.01 |

| Кислота терефталевая | — | 0.1 | 0.01 | 0.001 |

| Кислота уксусная | — | 5 | 0.2 | 0.06 |

| Углерода оксид | — | 20 | 5 | 3 |

Общая степень растяжения преформы при производстве бутылок порядка десяти (произведение степени растяжения вдоль и поперек оси). Это означает, что любой дефект, который имеет преформа (пятно, царапина, облой в местах стыковки формообразующих частей и т.п.), переходят на бутылку в десятикратном масштабе. Поэтому международные стандарты строго регламентируют требования к качеству поверхности и микродефектам преформ. Не должно быть видимых глазу включений, непроплавов, царапин. Образующийся при литье облой обламывается при укладке преформ и под действием электростатических сил прилипает к поверхности преформы, а затем, подплавляясь при выдуве бутылки, уродует поверхность изделия. Поэтому величина облоя должна быть минимальной. Для того чтобы эти требования выполнить, необходимо изготавливать пресс-формы с высокими размерной точностью и качеством поверхностей.

Предварительная сушка необходима только при неблагоприятном хранени, длительность сушки составляет 4-5 час.

Параметры процесса литья:

Скорость впрыска: поверхность прессованных изделий лучше при меньшей скорости впрыска.

Давление выдержки (подпрессовки): высокое улучшает качество поверхности, применять 50-70% давления литья.

Время выдержки (подпрессовки): рекомендуется небольшое время выдержки до 20% от времени охлаждения.

Время охлаждения: должно быть настолько длительным, чтобы литое изделие остыло до беспроблемного извлечения из прессформы; определяется толщиной стенок изделия, температурой стенок прессформы, температурой расплава материала.

Обороты шнека: высокие, должны быть подобраны таким образом, чтобы пластикация закончилась минимально раньше времени охлаждения.

Противодавление: 30-100 бар (3-10 бар по манометру термопластавтомата).

Превышение температуры более 290°С приводит к разложению полимера.

Литье преформ

На реальном производстве

Тот же комплекс на выставке К2019

Литье крышек К2019

, как выбрать изготовителя прессформы для литья пластмасс

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Что такое ПЭТ преформа и её свойства

Для того, чтобы получить пластиковую бутылку в производстве используют сырье полиэтилентерефталат, сокращенно ПЭТ. Заготовка полимерная, из которой получают путем выдувания пластиковые бутылки, имеет название ПЭТ преформа. Используется преимущественно для производства тары и упаковочного материала. Отличительная особенность это удобный дизайн, ПЭТ преформа позволяет сохранять герметические свойства упаковки, имеет легкий вес и материал может повторно использоваться.

Из ПЭТ преформ выдувают бутылки под различные сферы потребления. Сюда можно отнести молочную продукцию, газированные напитки и без газа, соки, алкогольная и слабоалкогольная продукция, пиво, масло растительное и бытовая химия. Стоит отметить прочность этого материала, который гарантирует безопасность при транспортировке продуктов. Барьерные характеристики ПЭТ преформ отличные, качество защиты от УФ – лучей очень высокое. Продукты в такой таре долго сохраняют свои свойства и не портятся.

ПЭТ преформы изготавливают различного веса и размера. Так же преформы выпускаются с различной формой горловины. Расцветка может быть различной в зависимости от заказа. ПЭТ окрашивают в желтый, коричневый, синий, зеленый цвета, от темных до светлых оттенков. Достигается это путем использования специальных красителей для полимерных упаковок.

Преформы распределяют на три группы. Самая распространенная группа универсальная, имеет гладкую поверхность без существенных расширений. Стенки преформы всего три миллиметра. Чем ниже толщина стенки, тем лучше она прогревается и получается качественное формирование бутылки. Технологически проще изготавливается толстостенная преформа, размер стенок у нее около четырех с половиной миллиметров. Эти преформы требуется нагревать дольше, чтобы получить хорошего качества бутылки. Укороченные преформы легко изготавливаются и максимально удобны во время транспортировки. Но чтобы их раздуть потребуется мощное оборудование с давлением 30-40бар.

Для получения ПЭТ преформ применяется несколько этапов, первый это пластификация гранулята, второй – его инжекция и третий этап охлаждение. Немалое влияние оказывает наименьшее в грануляте наличие влаги, это влияет на качество получаемого конечного продукта. Прежде чем выдувать бутылку, преформы подогревают в специальной печи. Нагретая преформа делается пластичной, качество разогрева влияет на выдув бутылки. В машины для выдувания помещаются нагретые преформы, там под действием воздуха сжатого выдувается бутылка. Для получения разнообразного вида бутылок используется пресс – форма, ее изготавливают под определенный вид продукции. Преформы для определенного вида бутылок подбирают с подходящим весом.

Для получения готовой продукции применяется два типа оборудования: однофазное, двухфазное. В однофазном преформа изготавливается на той же машине, где в последствие будет выдуваться бутылка. В двухфазном изготовление преформы осуществляется на одной машине, а выдув готовой продукции на другой.

Классификация ПЭТ преформ

Статья подробно описывает различия ПЭТ перформ

1. В зависимости от сферы потребления преформы могут быть предназначены для выдува бутылок под:

— безалкогольные газированные напитки и минеральные воды

— питьевые негазированные воды

— соки и сокосодержащие напитки

— молоко и кисломолочные изделия

— пиво и слабоалкогольные напитки

-алкогольные напитки (вино, водка)

холодный чай/кофе

— растительное масло

2. В зависимости от емкости бутылки преформы могут различаться по весу.

Вес преформы напрямую влияет на объем бутылки, которую можно получить. Стандартное соотношение между весом преформы и емкостью получаемой бутылки представлено в таблице.

Стандартное соотношение между весом преформы и емкостью получаемой бутылки

Масса выбираемой преформы в первую очередь регламентируется объемом формуемой бутылки и требованиями к прочностным и барьерным характеристикам ее стенок. Совершенно очевидно, что при фиксированном весе преформы толщина стенки бутылки будет тем больше, чем меньше ее объем, и наоборот. В зависимости от степени насыщения содержимого бутылки углекислым газом, процент содержания которого в газированных напитках колеблется от 2 до 10 г на 1л, толщину стенок бутылок увеличивают от 0,25мм (для слабогазированных минеральных и фруктовых вод, не предназначенных для длительного хранения) до 0,36-0.38мм (для сильногазированных напитков) [2,3]. Для выдува 2-х литровой бутылки для сильногазированных напитков необходима преформа массой не 48, а 52г.

3. По своей конфигурации преформы делятся на 3 группы:

— универсальные

— толстостенные

— укороченные

Вопрос выбора той или иной преформы для выдува бутылок решаются индивидуально, применительно к конкретным условиям производства и сбыты готовой продукции, с учетом технических особенностей используемого оборудования.

Производство ПЭТ — преформ

Преформа — это заготовка для пластиковых бутылок, получаемых методом раздува, основным материалом является полиэтилентерефталат (ПЭТ). Преформы производятся методом литья под давлением на специальных термопластавтоматах (ТПА), как правило, револьверного типа. Суть метода заключается в том, что расплав полимера-полиэтилентерефталата под давлением заполняет закрытую охлаждаемую горячеканальную форму, по конфигурации идентичную изготавливаемому изделию. Расплав полимера застывает в форме изделия, после чего форма раскрывается и готовая продукция ссыпается на транспортёр, либо в приёмный короб.

Наиболее широко востребованы преформы ПЭТ массой 39-42 г, хотя сейчас наметилась тенденция к использованию литформ для получения преформ массой 25-29 г. Из таких заготовок на следующих переделах получают методом раздува бутылки объемом 1.5-2,0 л.

Стадии производства преформ

Входной контроль

При входном контроле в производственной лаборатории определяются основные характеристики сырья по ГОСТ Р 51695-2000 «Полиэтилентерефталат. Общие технические условия»:

Сушка

При переработке полиэтилентерефталата влажность является критическим параметром. Сырьё необходимо сушить до содержания влаги 0,004% в специальных сушилках.

Литьё пэт преформ производится на специальных термопластавтоматах, максимально приспособленных для данного процесса. Они имеют отдельно цилиндр пластикации и цилиндр впрыска (на обычных термопластавтоматах эти функции совмещены), станции дополнительного охлаждения преформ. Машины могут быть оборудованы статическими смесителями.

Виды преформ

Контроль качества производимой продукции

Контроль качества производимой продукции является многоступенчатым процессом, он начинается на складе при поступлении сырья и заканчивается на складе при отгрузке готовой продукции. При производстве преформ проводится постоянный контроль внешнего вида на отсутствие помутнений и линий напряжения и выборочный контроль размеров.

Упаковка

Упаковка преформ производится на участке упаковки в герметичные коробки.

Технологические схемы производства преформ

Производство преформ может быть организованно по одностадийной и двух стадийной схеме.

Одностадийная схема – изготовленные преформы в горячем виде, вместо станции охлаждения, подаются на выдув. Термопластавтомат по производству преформ совмещён с выдувной машиной.

Двухстадийная схема – производство преформ и выдув бутылок между собой не связаны. Преформы производятся отдельно. А затем по мере надобности подаются на выдув.

Одностадийная схема позволяет экономить энергию, кроме того, нет нужды в упаковочных материалах. Однако эти преимущества съедаются недостатками, обусловленными неравномерным спросом на продукцию:

-при производстве преформ по одностадийной схеме производительность выдувного оборудования ограничивается производительностью термопластавтомата.

-требуются значительные дополнительные площади под склад сырья и производственное оборудование.

-затруднительно организовать оптимальную загрузку оборудования, так как велика вероятность его перегрузки в сезон, либо простоя в межсезонье.

При двухстадийной схеме предприятие не испытывает дефицита в преформах, т.к. их можно приобрести заранее (как правило в межсезонье они дешевле) и хранить на складе. Двухстадийная схема в максимальной мере реализовывает свои преимущества на специализированных заводах.

.jpg)